طريقة 8d (الجودة)

تشرح هذه المقالة ماهية طريقة 8D وفيم يتم استخدامها. وهكذا ستكتشف ما هي الخطوات الثمانية لطريقة 8D ومثال لتطبيقها وما هي مميزات تطبيق هذه المنهجية في الأعمال التجارية.

ما هي طريقة 8D؟

الطريقة 8D ، والتي تسمى أيضًا التخصصات الثمانية لحل المشكلات ، هي نموذج يستخدم لحل مشكلات إدارة الجودة. تتضمن طريقة 8D ثماني خطوات يجب اتباعها لحل المشكلة وتصحيحها والقضاء على سببها.

ومن ثم فإن أسلوب 8D يعتمد على تطبيق الإجراء التصحيحي الدائم المبني على التحليل الإحصائي للمشكلة وأصل المشكلة من خلال تحديد الأسباب الجذرية.

تُسمى الطريقة 8D أيضًا بأسماء أخرى مثل 8-D Trouble Solving أو G8D أو Global 8D .

تم اختراع طريقة حل مشكلات الجودة 8D من قبل شركة تصنيع السيارات Ford في عام 1987. وفي ذلك الوقت، أطلقت الشركة على هذه المنهجية اسم G8D أو Global 8D. حاليًا، لا يتم استخدام طريقة 8D فقط من قبل الشركات في قطاع السيارات، ولكن أيضًا في الصناعات الأخرى لحل المشكلات المتعلقة بإدارة الجودة.

تشبه الطريقة 8D طريقة PDCA حيث توفر كلاهما إجراءً لحل المشكلة وتحسين جودة المنتج أو العملية أو الخدمة. يمكنك رؤية أوجه التشابه والاختلاف بين هاتين المنهجيتين هنا:

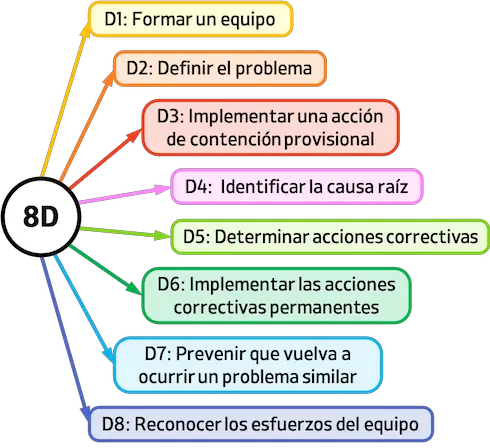

ما هي 8Ds؟

في إدارة الجودة، التخصصات الثمانية للطريقة 8D هي:

- د1: تشكيل فريق.

- د2: تحديد المشكلة.

- D3: تنفيذ إجراء الاحتواء المؤقت.

- د4: تحديد السبب الجذري.

- D5: تحديد الإجراءات التصحيحية.

- D6: تنفيذ الإجراءات التصحيحية الدائمة.

- D7: منع حدوث مشكلة مماثلة مرة أخرى.

- د8: التعرف على جهود الفريق.

ملاحظة: على الرغم من أن الطريقة 8D كانت تحتوي في البداية على ثماني خطوات، إلا أن بعض خبراء الجودة يضيفون الآن خطوة أولية تسمى الاستعداد للطوارئ وإجراءات الاستجابة .

اصنع فريقا

يجب أن يكون الفريق متعدد التخصصات ويتضمن خبرة في المنتج أو العملية أو الخدمة التي تتم دراستها. إذا كانت هناك مشكلة في المنتج، فمن الضروري فهم احتياجات العميل. لذلك من المفيد أن يكون لديك مندوب تسويق أو حتى عميل في الفريق. وبالمثل، عندما تحتاج العمليات والموظفين إلى التغيير، فقد يكون من المفيد أن يكون لديك ممثل للموارد البشرية في الفريق.

يجب أن تضم فرق 8D عضوين رئيسيين:

- القائد: هو الشخص الذي يعرف عملية 8D ويمكنه توجيه الفريق من خلالها (حتى لو لم يكن دائمًا هو الشخص الذي يعرف أكثر عن المشكلة قيد الدراسة).

- البطل : هو الشخص الذي يمكنه إعطاء الموافقة النهائية على التغييرات التي سيتم تنفيذها باستخدام منهجية 8D.

عرف المشكلة

ويجب تحديد المشكلة باستخدام مصطلحات قابلة للقياس الكمي. قد تكون شكوى العميل: “هذا المنتج لا يعمل!” » ولكن داخليا، يجب على المنظمة وصف المشكلة بدقة وعددية.

قد يتطلب تحديد المشكلة إنشاء طرق اختبار وجمع البيانات، أو إجراء مقابلات مع العملاء، أو التحدث مع العمال المشاركين في تصنيع المنتج.

في هذه المرحلة، لا يبحث الفريق عن سبب المشكلة، بل يجمع أكبر قدر ممكن من المعلومات لتحديد خصائص المشكلة.

تنفيذ تدابير الاحتواء المؤقتة

إذا كانت المشكلة تؤثر على العملاء، أو تؤثر على الإنتاجية أو التكاليف، أو تخلق مخاطر صحية أو بيئية، فيجب حلها على الفور. ويجب تحديد الحل المؤقت وتقييمه وتنفيذه.

إذا لم يكن الحل المؤقت ممكنًا، فسيكون من الضروري إيقاف العملية الإشكالية أو إغلاقها.

ضع في اعتبارك أنه لا ينبغي تنفيذ الحل المؤقت دون تقييم مسبق. يجب أن يتأكد الفريق من أن الحل البديل آمن، ويحل المشكلة الحالية بالفعل، وسهل التنفيذ وفعال من حيث التكلفة، دون التسبب في مشكلات جديدة.

تحديد السبب الجذري

بمجرد تطبيق الحل البديل، فإن الخطوة التالية هي تحديد السبب الجذري للمشكلة. الهدف العام للطريقة 8D هو القضاء على المشكلة بشكل دائم ولا يمكن القيام بذلك إلا إذا تم تحديد السبب الجذري والقضاء عليه.

قد تكون الأدوات التالية مفيدة في هذه المرحلة:

يحدد الإجراءات التصحيحية

بمجرد أن نعرف السبب الجذري للمشكلة، نحتاج إلى إيجاد وتنفيذ الإجراءات التي تحل المشكلة. من المهم أن تعالج الإجراءات التصحيحية السبب الجذري للمشكلة لأنه إذا لم تتم معالجة السبب الحقيقي للمشكلة، فسوف تتكرر المشكلة.

إحدى أفضل الطرق لاختبار الحل هي تنفيذه على نطاق صغير ومراقبة ما يحدث. على سبيل المثال، إذا كانت عملية التصنيع تتضمن خلايا متعددة، فيمكن تنفيذ الحل في خلية واحدة ثم قياس النتائج التي تم الحصول عليها. إذا نجح الحل في خلية واحدة، فيمكن تنفيذه في جميع الخلايا.

تنفيذ الإجراءات التصحيحية الدائمة

بمجرد التحقق من الحل، أي ثبت أنه سيزيل السبب الجذري دون خلق مشاكل جديدة، يمكن تنفيذه بالكامل من خلال اتخاذ تدابير دائمة.

لتنفيذ التغيير الدائم بنجاح، من الضروري التخطيط لكيفية تنفيذ التغيير. يجب أن تغطي خطة المشروع: كيف سيتم إبلاغ التغيير إلى جميع المشاركين، وما هي الإجراءات التي يجب اتخاذها، وكيف سيتم رصد التغيير.

منع حدوث مشكلة مماثلة مرة أخرى

الحل الكامل للمشاكل يعني منع حدوثها مرة أخرى. لذا، وفقًا لطريقة 8D، يجب تنفيذ تدابير وقائية لمنع تكرار المشكلة، وهذا يتضمن مراجعة عمليات الإدارة والإجراءات التشغيلية وأدلة التدريب لضمان اتباع أفضل الممارسات.

في هذه المرحلة، يجب على المنظمات النظر في الإجراءات بما في ذلك تحديث أسئلة تدقيق العمليات والتحقق منها بانتظام مقابل الإجراءات التصحيحية لتقليل المخاطر في العمليات الأخرى.

إحدى الطرق المستخدمة على نطاق واسع لمنع حدوث المشكلات هي poka-yoke، ومع ذلك، قد يكون من الصعب تطبيق هذه المنهجية في بعض الحالات. يمكنك معرفة ما هو poka-yoke بالضغط على الرابط التالي:

التعرف على جهود الفريق

يعد التعرف على إنجازات الفريق هو الخطوة الأخيرة في طريقة الأبعاد الثمانية. يمكن أن يكون الأمر بسيطًا مثل “شكرًا لك”، ولكن يجب أن يتم ذلك بطريقة تجعل الآخرين في مؤسستك يعرفون ما تم إنجازه. وهذا يزيد من رضا وتحفيز الأشخاص الذين كانوا جزءًا من الفريق وعملوا بجد لإيجاد حل للمشكلة.

إحدى الطرق الشائعة لقول شكرًا لك هي كتابة مقال في النشرة الإخبارية للشركة أو لافتة على لوحات الإعلانات الخاصة بالمنشأة. تأكد من تسمية جميع أعضاء الفريق حتى يتم التعرف على الجميع كجزء من الفريق.

مثال على طريقة 8D

بعد أن رأينا نظرية الطريقة 8D، سنرى مثالاً لتطبيق الطريقة 8D لحل مشكلة الجودة لشركة صناعية.

تلقت إحدى المنظمات شكاوى من العملاء بخصوص انكماش أحد أجزاء السيارة. تطلبت الإدارة تحليلًا متعمقًا يعتمد على منهجية حل المشكلات الثمانية الأبعاد. وكان تقرير 8D المرسل على النحو التالي:

- D1: يتم تشكيل فريق من أعضاء فريق المشتريات وقائد الفريق والمدير.

- D2: يتم استخدام شكوى العميل لوصف المشكلة. ويتم تحديد المشكلة من خلال الإجابة على الأسئلة التالية:

- ما هي الشكوى؟ الانكماش في الحوض.

- متى حدث ذلك؟ في الدفعة الأخيرة.

- لماذا حدث هذا؟ بسبب وجود خلل في صندوق الإدخال.

- من أبلغ عن المشكلة؟ عميل نهائي.

- ما هو الإنتاج المعني؟ 2% من إجمالي الإنتاج.

- D3: كإجراء احتواء، قرر الفريق إيقاف الشحن وفصل الأجزاء الجيدة على الفور.

- D4: لتحديد السبب الجذري، يستخدم الفريق منهجية 5 Whys:

- لماذا اشتكوا؟ عن طريق الانكماش في منطقة الدخول.

- لماذا كان هناك تضييق في منطقة المدخل؟ لأنه تم استخدام درجات حرارة صب عالية.

- لماذا تم استخدام درجات حرارة الصب العالية؟ لأن قراءة البيرومتر كانت غير صحيحة.

- لماذا كانت قراءة البيرومتر غير صحيحة؟ لأنه لم يتم فحص حالة البيرومتر.

- لماذا لم يتم فحص البيرومتر؟ وخلص إلى أن السبب الجذري للمشكلة هو أن البيرومتر كان في حالة سيئة.

- D5: كخطة تصحيحية دائمة، يُقترح أن يقوم مشرف الصيانة بمراجعة البيرومتر بشكل دوري.

- D6: يتم تنفيذ الإجراءات التصحيحية الدائمة ويتم جدولة الفحوصات الأسبوعية.

- D7: الفحص الدوري والصيانة السليمة للبيرومترات هي إجراءات لمنع تكرار المشكلة.

- D8: يتم الاعتراف بجهد الفريق. يتم الثناء على المدير والفريق لحل المشكلة.

متى يتم تطبيق طريقة 8D؟

عادة، يتم استخدام الأسلوب 8D لحل المشكلات عند حدوث أحد المواقف التالية:

- عند اكتشاف مشكلات متعلقة بالأمن أو لا تتوافق مع أي لوائح أو قواعد.

- عندما يتم تلقي شكاوى العملاء. في القسم السابق يمكنك رؤية مثال لكيفية تنفيذ طريقة 8D في هذه الحالة.

- عند تلقي تنبيهات تشير إلى أن معدل فشل المنتج أعلى من المتوقع.

- عندما تفشل المنتجات في كثير من الأحيان في اختبارات الجودة الداخلية، يتم التخلص من عدد كبير جدًا من الوحدات أو يكون أداء المنتج أو الخدمة سيئًا للغاية.

مميزات الطريقة 8D

يتمتع تطبيق الطريقة 8D في إدارة الجودة بالمزايا التالية:

- فهو يوفر إجراءً بسيطًا لاستكشاف المشكلة وإصلاحها والعثور على السبب الجذري لها.

- وهذا يساعد في إيجاد حل للمشكلة وتنفيذه بنجاح حتى لا تتكرر المشكلة مرة أخرى.

- وهذا يجعل من السهل العثور على أنظمة التحكم التي فشلت في اكتشاف المشكلة وبالتالي تحتاج إلى تحسين.

- ومن الناحية المنطقية، يؤدي ذلك إلى تحسين جودة المنتج أو الخدمة، مما يؤدي بشكل غير مباشر إلى زيادة رضا العملاء.

- وهذا يشجع العمل الجماعي، حيث يجب على العمال الذين يشكلون الفريق أن يعملوا معًا لحل المشكلة.