8d方法(质量)

本文解释了什么是 8D 方法及其用途。因此,您将了解 8D 方法的八个步骤、其应用示例以及在业务中实施此方法的优势是什么。

什么是8D方法?

8D 方法,也称为问题解决的八项纪律,是一种用于解决质量管理问题的模型。 8D 方法包括必须遵循的八个步骤来解决问题、纠正问题并消除其原因。

因此,8D 方法基于对问题的统计分析和通过确定根本原因来确定问题根源的永久性纠正措施的应用。

8D 方法也有其他名称,例如8-D Problem Solving 、 G8D或Global 8D 。

8D质量问题解决方法是由汽车制造商福特于1987年发明的。当时,该公司将这种方法称为G8D或Global 8D。目前,8D方法不仅被汽车行业的公司使用,也被其他行业用来解决与质量管理相关的问题。

8D 方法与 PDCA 方法类似,两者都提供了解决问题和提高产品、过程或服务质量的程序。您可以在此处查看这两种方法之间的异同:

什么是8D?

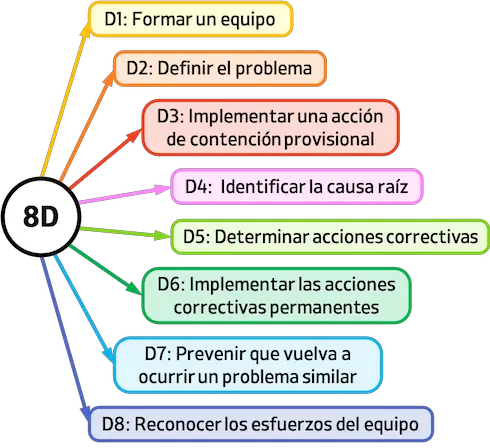

在质量管理中,8D 方法的八个学科是:

- D1:组建团队。

- D2:定义问题。

- D3:实施临时围堵行动。

- D4:找出根本原因。

- D5:确定纠正措施。

- D6:实施永久性纠正措施。

- D7:防止类似问题再次发生。

- D8:认可团队的努力。

注意:虽然 8D 方法最初有八个步骤,但一些质量专家现在添加了一个名为“应急准备和响应行动”的初始步骤。

组建团队

该团队必须是多学科的,并且包括所研究的产品、流程或服务方面的经验。如果产品出现问题,了解客户的需求至关重要。因此,团队中拥有营销代表甚至客户是有帮助的。同样,当流程和人员需要改变时,团队中拥有人力资源代表会很有帮助。

8D团队应该有两名关键成员:

- 领导者:是了解 8D 流程并能够指导团队完成该流程的人(即使他并不总是最了解所研究问题的人)。

- 拥护者:是能够最终批准使用 8D 方法实施的变更的人。

定义问题

必须使用可量化的术语来定义问题。顾客的抱怨可能是:“这个产品不起作用!” » 但在内部,组织必须准确且以数字方式描述问题。

定义问题可能需要建立测试方法和数据收集、采访客户或与参与产品制造的工人交谈。

此时,团队并不是在寻找问题的原因,而是收集尽可能多的信息来确定问题的特征。

实施临时遏制措施

如果问题影响客户、影响生产力或成本,或者造成健康或环境风险,则必须立即解决。必须确定、评估和实施临时解决方案。

如果临时解决方案不可行,则有必要停止或关闭有问题的进程。

请记住,未经事先评估,不应实施临时解决方案。团队必须确保解决方法是安全的,能够真正解决当前的问题,并且易于实施且具有成本效益,并且不会引起新的问题。

找出根本原因

解决方法到位后,下一步就是确定问题的根本原因。 8D 方法的总体目标是永久消除问题,只有识别并消除根本原因才能实现这一目标。

在此阶段,以下工具可能会有所帮助:

确定纠正措施

一旦我们知道了问题的根本原因,我们就需要找到并实施解决问题的行动。纠正措施必须解决问题的根本原因,这一点很重要,因为如果不解决问题的真正原因,问题就会再次出现。

测试解决方案的最佳方法之一是小规模实施并监控所发生的情况。例如,如果制造过程涉及多个单元,则可以在单个单元中实施解决方案,然后测量获得的结果。如果该解决方案在一个小区中成功,则可以在所有小区中实施。

实施永久性纠正措施

一旦解决方案经过验证,即被证明能够消除根本原因,不会产生新的问题,就可以采取永久措施来全面实施。

为了成功实施永久性变革,必须规划如何实施变革。项目计划应涵盖:如何将变更传达给所有相关人员、需要采取哪些行动以及如何监控变更。

防止类似问题再次发生

彻底解决问题意味着防止问题再次发生。因此,根据 8D 方法,应采取预防措施来防止问题再次发生,这包括审查管理流程、操作程序和培训手册,以确保遵循最佳实践。

在此阶段,组织应考虑采取措施,包括更新流程审核问题并根据纠正措施定期检查它们,以降低其他流程中的风险。

防错法是一种广泛使用的防止问题发生的方法,但是,在某些情况下,应用这种方法可能很困难。您可以通过单击以下链接了解防错是什么:

认可团队的努力

认可团队成就是 8D 方法的最后一步。它可以像“谢谢”一样简单,但应该以一种让组织中的其他人知道所做的事情的方式进行。这增加了团队成员的满意度和积极性,他们努力寻找问题的解决方案。

表示感谢的常见方式是在公司时事通讯中发表文章或在工厂公告板上张贴横幅。确保所有团队成员都被命名,以便每个人都被视为团队的一部分。

8D 方法示例

了解了 8D 方法的理论后,我们将看到一个应用 8D 方法解决工业公司质量问题的示例。

一家组织收到了客户关于汽车零件收缩的投诉。管理层需要基于 8D 问题解决方法进行深入分析。发送的8D报告如下:

- D1:采购团队成员、组长、经理组成团队。

- D2:用客户投诉来描述问题。该问题是通过回答以下问题来确定的:

- 有什么投诉?水槽中的收缩。

- 什么时候发生的?在最后一批。

- 为什么会发生这种情况?由于输入框有缺陷。

- 谁报告了问题?最终客户。

- 涉及什么生产?占总产量的2%。

- D3:作为遏制措施,团队决定立即停止运输并分离好部件。

- D4:为了确定根本原因,团队使用 5 个为什么方法:

- 他们为什么抱怨?通过入口区的收缩。

- 为什么入口区域会变窄?因为使用了高铸造温度。

- 为什么采用高铸造温度?因为高温计读数不正确。

- 为什么高温计读数不正确?因为高温计的状况尚未检查。

- 为什么没有检查高温计?结论是,问题的根本原因是高温计状况不佳。

- D5:作为永久性纠正计划,建议维护主管定期修改高温计。

- D6:实施永久性纠正措施并安排每周检查。

- D7:定期检查和正确维护高温计是防止问题再次发生的措施。

- D8:团队努力得到认可。经理和团队因解决问题而受到赞扬。

何时应用8D方法?

通常,当发生以下情况之一时,会使用 8D 问题解决方法:

- 当发现安全相关问题或不符合任何法规或规则时。

- 当收到顾客投诉时。在上一节中,您可以看到如何在这种情况下实现 8D 方法的示例。

- 当收到表明产品故障率高于预期的警报时。

- 当产品经常未能通过内部质量测试时,就会有太多的产品被丢弃,或者产品或服务性能非常差。

8D方法的优点

在质量管理中实施8D方法有以下优点:

- 它提供了一个简单的过程来解决问题并找到其根本原因。

- 这有助于找到问题的解决方案并成功实施,以免问题再次发生。

- 这使得很容易找到未能检测到问题并因此需要改进的控制系统。

- 从逻辑上讲,这提高了产品或服务的质量,从而间接提高了客户满意度。

- 这鼓励团队合作,因为组成团队的工人必须共同努力解决问题。