8d विधि (गुणवत्ता)

यह आलेख बताता है कि 8D विधि क्या है और इसका उपयोग किस लिए किया जाता है। इस प्रकार, आप जानेंगे कि 8डी पद्धति के आठ चरण क्या हैं, इसके अनुप्रयोग का एक उदाहरण और व्यवसाय में इस पद्धति को लागू करने के क्या फायदे हैं।

8डी विधि क्या है?

8डी विधि , जिसे समस्या समाधान के आठ अनुशासन भी कहा जाता है, गुणवत्ता प्रबंधन समस्याओं को हल करने के लिए उपयोग किया जाने वाला एक मॉडल है। 8डी विधि में आठ चरण शामिल हैं जिनका पालन समस्या को हल करने, उसे ठीक करने और उसके कारण को खत्म करने के लिए किया जाना चाहिए।

इस प्रकार, 8D विधि समस्या के सांख्यिकीय विश्लेषण और मूल कारणों का निर्धारण करके समस्या की उत्पत्ति के आधार पर स्थायी सुधारात्मक कार्रवाई के अनुप्रयोग पर आधारित है।

8डी विधि को अन्य नामों से भी बुलाया जाता है जैसे 8-डी समस्या समाधान , जी8डी , या ग्लोबल 8डी ।

8D गुणवत्ता समस्या-समाधान पद्धति का आविष्कार ऑटोमोबाइल निर्माता फोर्ड द्वारा 1987 में किया गया था। उस समय, कंपनी ने इस पद्धति को G8D या ग्लोबल 8D कहा था। वर्तमान में, 8D पद्धति का उपयोग न केवल ऑटोमोटिव क्षेत्र की कंपनियों द्वारा किया जाता है, बल्कि अन्य उद्योगों में भी गुणवत्ता प्रबंधन से संबंधित समस्याओं को हल करने के लिए किया जाता है।

8डी विधि पीडीसीए विधि के समान है जिसमें दोनों किसी समस्या को हल करने और उत्पाद, प्रक्रिया या सेवा की गुणवत्ता में सुधार के लिए एक प्रक्रिया प्रदान करते हैं। आप इन दोनों पद्धतियों के बीच समानताएं और अंतर यहां देख सकते हैं:

8डी क्या हैं?

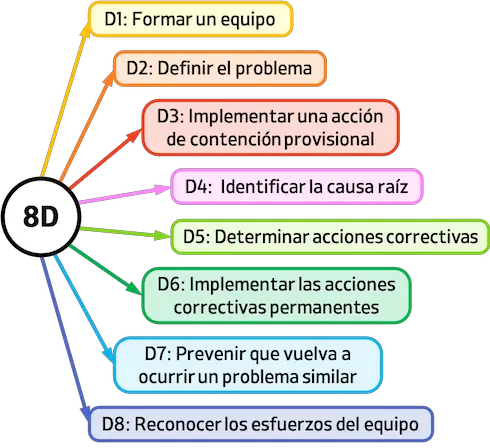

गुणवत्ता प्रबंधन में, 8डी पद्धति के आठ विषय हैं:

- डी1: एक टीम बनाएं.

- डी2: समस्या को परिभाषित करें।

- डी3: एक अस्थायी रोकथाम कार्रवाई लागू करें।

- डी4: मूल कारण की पहचान करें।

- D5: सुधारात्मक कार्रवाइयां निर्धारित करता है।

- डी6: स्थायी सुधारात्मक कार्रवाइयां लागू करें।

- डी7: ऐसी ही समस्या दोबारा होने से रोकें।

- डी8: टीम के प्रयासों को पहचानें।

ध्यान दें: हालाँकि 8D पद्धति में शुरुआत में आठ चरण थे, कुछ गुणवत्ता विशेषज्ञ अब एक प्रारंभिक चरण जोड़ते हैं जिसे आपातकालीन तैयारी और प्रतिक्रिया क्रियाएँ कहा जाता है।

एक टीम बनाओ

टीम को बहु-विषयक होना चाहिए और उसमें अध्ययन किए जा रहे उत्पाद, प्रक्रिया या सेवा का अनुभव शामिल होना चाहिए। अगर किसी उत्पाद में कोई समस्या है तो ग्राहक की जरूरतों को समझना जरूरी है। इसलिए टीम में एक मार्केटिंग प्रतिनिधि या एक ग्राहक होने से मदद मिलती है। इसी तरह, जब प्रक्रियाओं और कर्मियों को बदलने की आवश्यकता होती है, तो टीम में मानव संसाधन प्रतिनिधि का होना मददगार हो सकता है।

8D टीमों में दो प्रमुख सदस्य होने चाहिए:

- नेता: वह व्यक्ति है जो 8डी प्रक्रिया को जानता है और इसके माध्यम से टीम का मार्गदर्शन कर सकता है (भले ही वह व्यक्ति हमेशा अध्ययन की जा रही समस्या के बारे में सबसे अधिक नहीं जानता हो)।

- चैंपियन : वह व्यक्ति है जो 8डी पद्धति का उपयोग करके लागू किए जाने वाले परिवर्तनों को अंतिम मंजूरी दे सकता है।

समस्या को परिभाषित करें

समस्या को मात्रात्मक शब्दों का उपयोग करके परिभाषित किया जाना चाहिए। ग्राहक की शिकायत हो सकती है: “यह उत्पाद काम नहीं करता!” »लेकिन आंतरिक रूप से, संगठन को समस्या का सटीक और संख्यात्मक रूप से वर्णन करना चाहिए।

समस्या को परिभाषित करने के लिए परीक्षण विधियों और डेटा संग्रह की स्थापना, ग्राहकों का साक्षात्कार, या उत्पाद के निर्माण में शामिल श्रमिकों से बात करने की आवश्यकता हो सकती है।

इस बिंदु पर, टीम समस्या के कारण की तलाश नहीं कर रही है, बल्कि समस्या की विशेषताओं को निर्धारित करने के लिए यथासंभव अधिक जानकारी एकत्र कर रही है।

अस्थायी रोकथाम उपाय लागू करें

यदि समस्या ग्राहकों को प्रभावित करती है, उत्पादकता या लागत को प्रभावित करती है, या स्वास्थ्य या पर्यावरणीय जोखिम पैदा करती है, तो इसे तुरंत हल किया जाना चाहिए। एक अस्थायी समाधान की पहचान, मूल्यांकन और कार्यान्वयन किया जाना चाहिए।

यदि कोई अस्थायी समाधान संभव नहीं है, तो समस्याग्रस्त प्रक्रिया को रोकना या बंद करना आवश्यक होगा।

ध्यान रखें कि किसी अस्थायी समाधान को पूर्व मूल्यांकन के बिना लागू नहीं किया जाना चाहिए। टीम को यह सुनिश्चित करना होगा कि समाधान सुरक्षित है, वास्तव में वर्तमान समस्या का समाधान करता है, और नए मुद्दों को पैदा किए बिना लागू करना आसान और लागत प्रभावी है।

मूल कारण पहचानें

एक बार समाधान हो जाने के बाद, अगला कदम समस्या के मूल कारण की पहचान करना है। 8डी पद्धति का समग्र लक्ष्य समस्या को स्थायी रूप से खत्म करना है और यह तभी किया जा सकता है जब मूल कारण की पहचान कर उसे खत्म कर दिया जाए।

इस स्तर पर निम्नलिखित उपकरण सहायक हो सकते हैं:

सुधारात्मक कार्रवाइयां निर्धारित करता है

एक बार जब हमें समस्या का मूल कारण पता चल जाता है, तो हमें समस्या का समाधान करने वाली कार्रवाइयों को खोजने और लागू करने की आवश्यकता होती है। यह महत्वपूर्ण है कि सुधारात्मक कार्रवाइयां समस्या के मूल कारण का समाधान करें क्योंकि यदि समस्या के वास्तविक कारण का समाधान नहीं किया गया, तो समस्या दोबारा उत्पन्न होगी।

किसी समाधान का परीक्षण करने का सबसे अच्छा तरीका यह है कि इसे छोटे पैमाने पर लागू किया जाए और निगरानी की जाए कि क्या होता है। उदाहरण के लिए, यदि किसी विनिर्माण प्रक्रिया में कई सेल शामिल हैं, तो समाधान को एक सेल में लागू किया जा सकता है और फिर प्राप्त परिणामों को मापा जा सकता है। यदि समाधान एक सेल में सफल होता है, तो इसे सभी सेल में लागू किया जा सकता है।

स्थायी सुधारात्मक कार्रवाइयां लागू करें

एक बार जब समाधान सत्यापित हो जाए, यानी यह सिद्ध हो जाए कि यह नई समस्याएं पैदा किए बिना मूल कारण को खत्म कर देगा, तो इसे स्थायी उपाय करके पूरी तरह से लागू किया जा सकता है।

स्थायी परिवर्तन को सफलतापूर्वक लागू करने के लिए, यह योजना बनाना आवश्यक है कि परिवर्तन कैसे लागू किया जाएगा। परियोजना योजना में यह शामिल होना चाहिए: परिवर्तन के बारे में इसमें शामिल सभी लोगों को कैसे सूचित किया जाएगा, क्या कार्रवाई करने की आवश्यकता है, और परिवर्तन की निगरानी कैसे की जाएगी।

ऐसी ही समस्या दोबारा होने से रोकें

समस्याओं के संपूर्ण समाधान का अर्थ है उन्हें दोबारा होने से रोकना। इसलिए 8डी पद्धति के अनुसार, समस्या की पुनरावृत्ति को रोकने के लिए निवारक उपायों को लागू किया जाना चाहिए, इसमें सर्वोत्तम प्रथाओं का पालन सुनिश्चित करने के लिए प्रबंधन प्रक्रियाओं, परिचालन प्रक्रियाओं और प्रशिक्षण मैनुअल की समीक्षा करना शामिल है।

इस स्तर पर, संगठनों को प्रक्रिया ऑडिट प्रश्नों को अद्यतन करने और अन्य प्रक्रियाओं में जोखिमों को कम करने के लिए सुधारात्मक कार्रवाइयों के खिलाफ नियमित रूप से जांच करने सहित कार्रवाइयों पर विचार करना चाहिए।

समस्याओं को होने से रोकने के लिए व्यापक रूप से इस्तेमाल की जाने वाली विधि पोका-योक है, हालाँकि, कुछ मामलों में इस पद्धति को लागू करना मुश्किल हो सकता है। आप निम्न लिंक पर क्लिक करके देख सकते हैं कि पोका-योक क्या है:

टीम के प्रयासों को पहचानें

टीम की उपलब्धियों को पहचानना 8डी पद्धति का अंतिम चरण है। यह “धन्यवाद” जितना सरल हो सकता है, लेकिन इसे इस तरह से किया जाना चाहिए कि आपके संगठन के अन्य लोगों को पता चले कि क्या किया गया है। इससे उन लोगों की संतुष्टि और प्रेरणा बढ़ती है जो टीम का हिस्सा थे और समस्या का समाधान खोजने के लिए इतनी मेहनत की थी।

धन्यवाद कहने का एक सामान्य तरीका कंपनी न्यूज़लेटर में एक लेख या सुविधा के बुलेटिन बोर्ड पर एक बैनर है। सुनिश्चित करें कि टीम के सभी सदस्यों के नाम बताए गए हैं ताकि सभी को टीम के हिस्से के रूप में पहचाना जा सके।

8D विधि का उदाहरण

8डी पद्धति पर सिद्धांत देखने के बाद, हम एक औद्योगिक कंपनी की गुणवत्ता समस्या को हल करने वाली 8डी पद्धति के अनुप्रयोग का एक उदाहरण देखेंगे।

एक संगठन को ऑटोमोबाइल हिस्से के सिकुड़न के संबंध में ग्राहकों से शिकायतें मिलीं। प्रबंधन को 8डी समस्या-समाधान पद्धति पर आधारित गहन विश्लेषण की आवश्यकता है। भेजी गई 8D रिपोर्ट इस प्रकार थी:

- डी1: खरीद टीम के सदस्यों, टीम लीडर और मैनेजर को लेकर एक टीम बनाई जाती है।

- डी2: समस्या का वर्णन करने के लिए ग्राहक शिकायत का उपयोग किया जाता है। समस्या निम्नलिखित प्रश्नों के उत्तर देकर स्थापित की जाती है:

- शिकायत क्या है? सिंक में संकुचन.

- जब यह हुआ? आखिरी बैच में.

- ऐसा क्यों हुआ? इनपुट बॉक्स में खराबी के कारण.

- समस्या की सूचना किसने दी? एक अंतिम ग्राहक.

- उत्पादन का संबंध किससे है? कुल उत्पादन का 2%.

- डी3: रोकथाम के उपाय के रूप में, टीम शिपिंग रोकने और अच्छे हिस्सों को तुरंत अलग करने का निर्णय लेती है।

- डी4: मूल कारण की पहचान करने के लिए, टीम 5 व्हाईज़ पद्धति का उपयोग करती है:

- उन्होंने शिकायत क्यों की? प्रवेश क्षेत्र में संकुचन द्वारा.

- प्रवेश क्षेत्र में संकुचन क्यों था? क्योंकि उच्च कास्टिंग तापमान का उपयोग किया गया था।

- उच्च कास्टिंग तापमान का उपयोग क्यों किया गया? क्योंकि पायरोमीटर रीडिंग गलत थी.

- पायरोमीटर रीडिंग ग़लत क्यों थी? क्योंकि पायरोमीटर की स्थिति की जांच नहीं की गई है।

- पायरोमीटर की जाँच क्यों नहीं की गई? यह निष्कर्ष निकाला गया कि समस्या का मूल कारण यह है कि पायरोमीटर खराब स्थिति में था।

- डी5: एक स्थायी सुधारात्मक योजना के रूप में, यह सुझाव दिया जाता है कि रखरखाव पर्यवेक्षक समय-समय पर पायरोमीटर को संशोधित करें।

- डी6: स्थायी सुधारात्मक कार्रवाइयां लागू की जाती हैं और साप्ताहिक जांच निर्धारित की जाती है।

- डी7: समस्या की पुनरावृत्ति को रोकने के लिए समय-समय पर निरीक्षण और पाइरोमीटर का उचित रखरखाव किया जाता है।

- डी8: टीम प्रयास को मान्यता मिली है। समस्या का समाधान करने के लिए प्रबंधक और टीम की सराहना की जाती है।

8D विधि कब लागू करें?

आमतौर पर, समस्या समाधान की 8डी पद्धति का उपयोग तब किया जाता है जब निम्नलिखित में से कोई एक स्थिति उत्पन्न होती है:

- जब सुरक्षा-संबंधी मुद्दों का पता चलता है या जो किसी नियम या नियम का अनुपालन नहीं करते हैं।

- जब ग्राहकों की शिकायतें प्राप्त होती हैं. पिछले अनुभाग में आप इस मामले में 8डी पद्धति को कैसे कार्यान्वित करें इसका एक उदाहरण देख सकते हैं।

- जब अलर्ट प्राप्त होते हैं तो यह संकेत मिलता है कि उत्पाद विफलता दर अपेक्षा से अधिक है।

- जब उत्पाद अक्सर आंतरिक गुणवत्ता परीक्षण में विफल हो जाते हैं, तो बहुत सारी इकाइयाँ फेंक दी जाती हैं या उत्पाद या सेवा का प्रदर्शन बहुत खराब होता है।

8डी विधि के लाभ

गुणवत्ता प्रबंधन में 8डी पद्धति को लागू करने से निम्नलिखित फायदे हैं:

- यह किसी समस्या के निवारण और उसके मूल कारण का पता लगाने के लिए एक सरल प्रक्रिया प्रदान करता है।

- इससे समस्या का समाधान खोजने और उसे सफलतापूर्वक लागू करने में मदद मिलती है ताकि समस्या दोबारा न हो।

- इससे उन नियंत्रण प्रणालियों को ढूंढना आसान हो जाता है जो समस्या का पता लगाने में विफल रहीं और इसलिए उनमें सुधार की आवश्यकता है।

- तार्किक रूप से, इससे उत्पाद या सेवा की गुणवत्ता में सुधार होता है, जिससे अप्रत्यक्ष रूप से ग्राहकों की संतुष्टि बढ़ती है।

- यह टीम वर्क को प्रोत्साहित करता है, क्योंकि टीम बनाने वाले कार्यकर्ताओं को समस्या को हल करने के लिए मिलकर काम करना चाहिए।