Metodo 8d (qualità)

Questo articolo spiega cos’è il metodo 8D e a cosa serve. Scoprirai così quali sono gli otto passaggi del metodo 8D, un esempio della sua applicazione e quali sono i vantaggi di implementare questa metodologia nel mondo degli affari.

Cos’è il metodo 8D?

Il Metodo 8D , chiamato anche Otto Discipline di Problem Solving , è un modello utilizzato per risolvere problemi di gestione della qualità. Il metodo 8D prevede otto passaggi che devono essere seguiti per risolvere il problema, correggerlo ed eliminarne la causa.

Pertanto, il metodo 8D si basa sull’applicazione di azioni correttive permanenti basate sull’analisi statistica del problema e sull’origine del problema determinando le cause profonde.

Il metodo 8D è chiamato anche con altri nomi come 8-D Problem Solving , G8D o Global 8D .

Il metodo di risoluzione dei problemi di qualità 8D è stato inventato dalla casa automobilistica Ford nel 1987. All’epoca l’azienda chiamò questa metodologia G8D o Global 8D. Attualmente il metodo 8D non viene utilizzato solo dalle aziende del settore automobilistico, ma anche in altri settori per risolvere problemi legati alla gestione della qualità.

Il metodo 8D è simile al metodo PDCA in quanto entrambi forniscono una procedura per risolvere un problema e migliorare la qualità di un prodotto, processo o servizio. Puoi vedere le somiglianze e le differenze tra queste due metodologie qui:

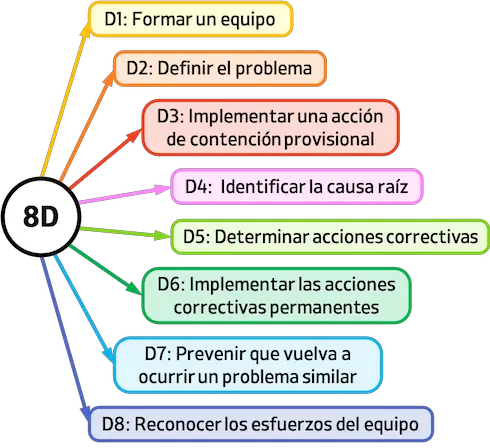

Cosa sono le 8D?

Nella gestione della qualità, le otto discipline del metodo 8D sono:

- D1: Forma una squadra.

- D2: Definire il problema.

- D3: Implementare un’azione di contenimento temporaneo.

- D4: Identificare la causa principale.

- D5: Determina le azioni correttive.

- D6: Implementare azioni correttive permanenti.

- D7: Evitare che un problema simile si ripeta.

- D8: Riconoscere gli sforzi della squadra.

Nota: sebbene il metodo 8D inizialmente prevedesse otto passaggi, alcuni esperti di qualità ora aggiungono un passaggio iniziale denominato Azioni di preparazione e risposta alle emergenze .

Crea una squadra

Il team deve essere multidisciplinare e includere esperienza nel prodotto, processo o servizio studiato. Se c’è un problema con un prodotto, è fondamentale comprendere le esigenze del cliente. Quindi è utile avere un rappresentante del marketing o anche un cliente nel team. Allo stesso modo, quando i processi e il personale devono cambiare, può essere utile avere un rappresentante delle risorse umane nel team.

I team 8D dovrebbero avere due membri chiave:

- Leader: è la persona che conosce il processo 8D e può guidare il team attraverso di esso (anche se non è sempre la persona che conosce di più il problema studiato).

- Campione : è la persona che può dare l’approvazione finale delle modifiche da implementare utilizzando la metodologia 8D.

definisci il problema

Il problema deve essere definito utilizzando termini quantificabili. Il reclamo del cliente potrebbe essere: “Questo prodotto non funziona!” » ma internamente l’organizzazione deve descrivere il problema in modo preciso e numerico.

Per definire il problema potrebbe essere necessario stabilire metodi di test e raccolta dati, intervistare i clienti o parlare con i lavoratori coinvolti nella fabbricazione del prodotto.

A questo punto il team non sta cercando la causa del problema, ma piuttosto raccoglie quante più informazioni possibili per determinare le caratteristiche del problema.

Attuare misure di contenimento temporanee

Se il problema colpisce i clienti, incide sulla produttività o sui costi oppure crea un rischio per la salute o l’ambiente, deve essere risolto immediatamente. Una soluzione temporanea deve essere identificata, valutata e implementata.

Se una soluzione temporanea non è fattibile, sarà necessario interrompere o chiudere il processo problematico.

Tieni presente che una soluzione temporanea non dovrebbe essere implementata senza una valutazione preventiva. Il team deve garantire che la soluzione alternativa sia sicura, risolva effettivamente il problema attuale e sia facile ed economica da implementare, senza causare nuovi problemi.

Identificare la causa principale

Una volta adottata la soluzione alternativa, il passaggio successivo è identificare la causa principale del problema. L’obiettivo generale del metodo 8D è eliminare permanentemente il problema e ciò può essere fatto solo se la causa principale viene identificata ed eliminata.

In questa fase possono essere utili i seguenti strumenti:

Determina le azioni correttive

Una volta che conosciamo la causa principale del problema, dobbiamo trovare e implementare azioni che risolvano il problema. È importante che le azioni correttive affrontino la causa principale del problema perché se la vera causa del problema non viene affrontata, il problema si ripresenterà.

Uno dei modi migliori per testare una soluzione è implementarla su piccola scala e monitorare cosa succede. Ad esempio, se un processo produttivo coinvolge più celle, la soluzione può essere implementata in una singola cella e quindi misurare i risultati ottenuti. Se la soluzione ha successo in una cella, può essere implementata in tutte le celle.

Implementare azioni correttive permanenti

Una volta verificata la soluzione, cioè dimostrato che eliminerà la causa principale senza creare nuovi problemi, potrà essere pienamente attuata adottando misure permanenti.

Per implementare con successo un cambiamento permanente, è essenziale pianificare come verrà implementato il cambiamento. Il piano del progetto dovrebbe coprire: come il cambiamento verrà comunicato a tutti i soggetti coinvolti, quali azioni devono essere intraprese e come il cambiamento verrà monitorato.

Evita che un problema simile si ripeta

Una soluzione completa ai problemi significa impedire che si ripetano. Quindi, secondo il metodo 8D, dovrebbero essere implementate misure preventive per evitare che il problema si ripeta, ciò comporta la revisione dei processi di gestione, delle procedure operative e dei manuali di formazione per garantire che vengano seguite le migliori pratiche.

In questa fase, le organizzazioni dovrebbero prendere in considerazione azioni tra cui l’aggiornamento delle domande di audit dei processi e il loro controllo regolare rispetto alle azioni correttive per ridurre i rischi in altri processi.

Un metodo ampiamente utilizzato per evitare che si verifichino problemi è il poka-yoke, tuttavia in alcuni casi può essere difficile applicare questa metodologia. Puoi vedere cos’è un poka-yoke cliccando sul seguente link:

Riconoscere gli sforzi del gruppo

Riconoscere i risultati del team è il passaggio finale del metodo 8D. Può essere semplice come un “grazie”, ma dovrebbe essere fatto in modo che gli altri nella tua organizzazione sappiano cosa è stato fatto. Ciò aumenta la soddisfazione e la motivazione delle persone che facevano parte del team e che hanno lavorato tanto per trovare una soluzione al problema.

Un modo comune per dire grazie è con un articolo nella newsletter aziendale o un banner nelle bacheche della struttura. Assicurati che tutti i membri del team siano nominati in modo che tutti siano riconosciuti come parte del team.

Esempio del metodo 8D

Dopo aver visto la teoria sul metodo 8D, vedremo un esempio di applicazione del metodo 8D risolvendo un problema di qualità di un’azienda industriale.

Un’organizzazione ha ricevuto lamentele da parte di clienti riguardanti il restringimento di una parte di automobile. La direzione ha richiesto un’analisi approfondita basata sulla metodologia di risoluzione dei problemi 8D. Il rapporto 8D inviato era il seguente:

- D1: Viene formato un team con i membri del team procurement, il team leader e il manager.

- D2: Per descrivere il problema viene utilizzato un reclamo del cliente. Il problema si risolve rispondendo alle seguenti domande:

- Qual è il reclamo? Contrazione nel lavandino.

- Quando è successo? Nell’ultimo lotto.

- Perché è successo questo? A causa di un difetto nella casella di input.

- Chi ha segnalato il problema? Un cliente finale.

- Qual è la produzione interessata? 2% della produzione totale.

- D3: Come misura di contenimento, il team decide di interrompere la spedizione e di separare immediatamente le parti buone.

- D4: Per identificare la causa principale, il team utilizza la metodologia dei 5 Perché:

- Perché si sono lamentati? Con una contrazione nella zona di ingresso.

- Perché c’è stato un restringimento nella zona d’ingresso? Perché sono state utilizzate temperature di colata elevate.

- Perché sono state utilizzate temperature di colata elevate? Perché la lettura del pirometro era errata.

- Perché la lettura del pirometro era errata? Perché lo stato del pirometro non è stato controllato.

- Perché il pirometro non è stato controllato? Si è concluso che la causa principale del problema è che il pirometro era in cattive condizioni.

- D5: Come piano correttivo permanente, si suggerisce che il supervisore della manutenzione riveda periodicamente il pirometro.

- D6: Vengono implementate azioni correttive permanenti e pianificati controlli settimanali.

- D7: L’ispezione periodica e la corretta manutenzione dei pirometri sono azioni per evitare che il problema si ripeta.

- D8: Il lavoro di squadra viene riconosciuto. Il manager e il team sono elogiati per aver risolto il problema.

Quando applicare il metodo 8D?

In genere, il metodo 8D per la risoluzione dei problemi viene utilizzato quando si verifica una delle seguenti situazioni:

- Quando vengono scoperti problemi relativi alla sicurezza o non conformi a regolamenti o regole.

- Quando vengono ricevuti i reclami dei clienti. Nella sezione precedente puoi vedere un esempio di come implementare il metodo 8D in questo caso.

- Quando vengono ricevuti avvisi che indicano che il tasso di guasto del prodotto è superiore al previsto.

- Quando i prodotti spesso non superano i test di qualità interni, troppe unità vengono buttate via o le prestazioni del prodotto o del servizio sono molto scarse.

Vantaggi del metodo 8D

L’implementazione del metodo 8D nella gestione della qualità presenta i seguenti vantaggi:

- Fornisce una procedura semplice per risolvere un problema e trovarne la causa principale.

- Ciò aiuta a trovare una soluzione al problema e ad implementarla con successo in modo che il problema non si ripeta.

- Ciò facilita l’individuazione dei sistemi di controllo che non sono riusciti a rilevare il problema e che pertanto necessitano di essere migliorati.

- Logicamente, ciò migliora la qualità del prodotto o del servizio, il che porta indirettamente ad una maggiore soddisfazione del cliente.

- Ciò incoraggia il lavoro di squadra, poiché i lavoratori che compongono la squadra devono lavorare insieme per risolvere il problema.