コントロールカード(またはコントロールカード)

この記事では、管理図 (または管理図) とは何か、またその用途について説明します。したがって、さまざまな種類の管理図が何であるか、管理図がどのように作成され、どのように解釈されるのかがわかります。

管理図とは何ですか?

管理図(または管理図) は、品質特性の推移を表すグラフです。したがって、管理図は重要なパラメータの値を監視するために使用される統計的プロセス管理ツールです。

管理図には主に、中心値、上限管理限界、下限管理限界の 3 つの部分があります。

- 上限管理限界 (LCS) : これは、プロセスで受け入れられる最大値を示す線です。

- 下限管理限界 (LCI) : これは、プロセスで許容される最小値を示す線です。

- 中心値:管理図の平均値を表す線です。点がこの線に近づくほど、プロセスはより安定します。

管理図は 1920 年にウォルター アンドリュー シューハートによって作成されたため、シューハート チャートとしても知られています。

品質管理では、管理図は多くの用途に使用できます。たとえば、管理図を使用して、生産プロセスにおける欠陥のあるユニットの数を管理したり、財務業務のパフォーマンスの変動を分析したりすることもできます。

管理図は統計的プロセス管理に非常に役立ち、実際、7 つの基本的な品質ツールの 1 つと考えられています。

管理図の種類

管理図 (または管理図) には次のようないくつかの種類があります。

- 変数管理図: 連続データを管理するために使用します。変動管理図には次の 3 種類があります。

- XR管理図:平均の推移と品質特性の程度が分析されます。

- XS管理図:品質特性の平均値と偏差を評価します。

- I-MR 変数管理図: 個々の観測値と時間の経過に伴う移動範囲が地図上にプロットされます。

- 属性管理チャート: 研究対象のユニットが特定の特性または属性を持っているかどうかを管理するために使用されます。これらは 4 つの異なるサブタイプに分類できます。

- コントロールカード P : 不良ユニットの割合の推移が表示されます。

- NP 管理図: 一定サイズの複数のサンプルから欠陥のあるユニットの数をプロットします。

- 管理図C :測定単位当たりの現象の発生回数を表します。

- 管理図U :変動する場合の測定単位当たりの現象の出現回数を表します。

すべての管理図タイプの詳細な説明と各タイプの例は、次のリンクで参照できます。

管理図の作り方

管理図を作成する手順は次のとおりです。

- 目的を定義する:まず、プロセスの統計的制御を実行する目的は何か、分析したい品質特性は何であるかを定義する必要があります。

- 管理図のタイプを選択する:プロセスの特性と調査対象の品質パラメーターに応じて、調査のニーズに最も適した管理図のタイプを選択する必要があります。

- データの収集:作成する制御スキームのタイプを選択したら、それを表現できるようにプロセスからデータを収集する必要があります。これを行うには、分析するサンプルのサイズ、サンプルを採取する頻度、サンプルの各要素を分析する方法などを決定する必要があります。

- 管理限界の計算:収集したデータから、管理図の中心値とその管理限界を計算する必要があります。管理限界の計算は管理図の種類ごとに異なる方法で行われることに注意してください。各種類の管理図がどのように行われるかについては、上のリンクで確認できます。

- データを表します。分析されたサンプルの値と前のステップで計算された値をグラフで表します。得られた図は、研究したプロセスの制御グラフです。

- 結果を分析します。最後に、取得した管理図を分析して結論を導き出す必要があります。次のセクションでは、管理図の解釈方法について説明します。

管理図の解釈

管理図を解釈するには、最初にプロットされた点が管理限界を超えていないことを確認することです。

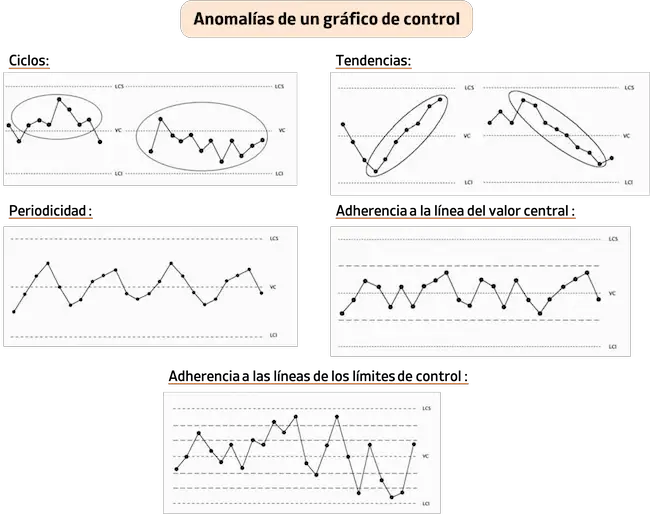

次に、次の異常が発生していないことを確認する必要があります。

- サイクル– 管理図上で点が中心値の片側にのみ表示される場合、サイクルが発生します。これらのサイクルのいずれかに 7 ポイントが含まれる場合、プロセスは失敗します。ただし、連続する 11 点のうち 10 点、または連続 14 点のうち 12 または 13 点、または連続する 14 点または 17 点以上、または連続する 16 点または 20 点以上がすべて同じ側にある場合は、c になります。これもプロセス上の異常です。

- トレンド:一連のポイントが継続的に増加または減少すると、トレンドが発生します。より正確には、6 つ以上の点が連続して増加または減少した場合に異常となります。

- 周期性:ポイントが等間隔で同じ動作パターンを示す場合に発生します。

- 中心値線への付着:管理図上の点が短い距離で中心値を囲む場合に発生します。この場合、異常があるかどうかを知るには、中心値と管理限界の間の間隔が半分になるように管理図上に 2 本の線を引く必要があります。大部分の点がこれら 2 つの線内に収まる場合、異常が発生します。

- 管理限界線への固着:マップ上の複数の点が管理限界に非常に近い場合に発生します。これを決定するには、中心値と各管理限界の間の空間を 3 つの部分に分割する 4 本の線をグラフ上に描く必要があります。 3 点中 2 点、7 点中 3 点、または 10 点中 4 点が外側の 3 分の 1 に位置する場合、異常が発生します。

管理図は、プロセスが長期にわたって安定しているかどうかを確認するために使用されます。したがって、これらのパターンのいずれかが特定された場合、プロセスのばらつきは、調査して排除する必要がある原因によるものである可能性があります。

結論として、上記の異常がいずれも当てはまらず、グラフ上のすべての点が管理限界内にある場合は、プロセスが管理下にあることを意味し、したがってそれ以上の調整を行う必要はありません。修正。

コントロールカードの利点

管理図には次のような利点があります。

- 問題の検出:管理図を使用すると、問題を早期に、つまり問題が重要になりすぎて会社に非常にマイナスな結果をもたらす前に、問題を特定することができます。

- 品質の向上 –管理図はプロセスのばらつきを監視することで、プロセス内の一定レベルの品質を維持するのに役立ちます。

- コスト削減– 管理図は問題や欠陥を防止することで、プロセスや製品の品質に関連するコストの削減に役立ちます。

- 効率の向上:管理図は問題の検出とプロセスの品質の向上に役立つため、分析対象のプロセスの効率も向上します。

- 意思決定に役立ちます: この記事全体で見てきたように、管理図はプロセスのパフォーマンスに関する客観的で定量化可能な情報を提供するため、仮説や直感ではなくデータに基づいた意思決定を行うのに役立ちます。