コントロールカードc

この記事では、C コントロール カードとは何か、その特徴や用途について説明します。さらに、C 管理図がどのように作成され、演習が段階的に解決されるかを確認できます。

C管理図とは何ですか?

C 管理図、または単にC 管理図は、測定単位ごとに現象が発生する回数を表す管理図です。

たとえば、管理図 C は、製品欠陥の数が管理限界内にあることを検証するために使用されます。

管理図 C は不良品の数を表すのではなく、各製品が持つ不良の数を表すことに注意することが重要です。不良品の数を制御するには、P または NP 制御カードを使用できます。以下では、すべてのタイプの管理図の違いを見ていきます。

C コントロールカードにはさまざまな用途があり、たとえば、1 日あたりの苦情受付数、単位時間あたりの労働災害件数、Web ページの月あたりのユーザー数などを管理できます。 。

C 管理図の特徴の 1 つは、サンプル サイズが一定である必要があること、つまり、分析されるすべてのサンプルが同じサイズである必要があることです。

なお、管理図Cの基準数学モデルはポアソン分布である。ここをクリックすると、この確率分布がどのような構成になっているかを確認できます。

C管理図の作成方法

C 管理図を作成する手順は次のとおりです。

- サンプルの採取: まず、測定対象の現象の進化を確認するには、さまざまなサンプルを採取する必要があります。サンプルは同じサイズである必要があり、さらに少なくとも 20 個のサンプルを取得することをお勧めします。

- 測定単位ごとに現象が発生する回数を決定します。つまり、サンプルごとに、調査対象の現象が繰り返される回数です。

- 発生の平均値を計算する: 収集したデータから、測定単位ごとに現象が発生した回数の平均を計算する必要があります。

- チャート C の管理限界を計算する– チャート C の管理限界は、次の式を使用して計算する必要があります。

- グラフ上に値をプロット– 収集された値が、計算された管理限界とともにグラフ上にプロットされます。

- 管理図 C を分析します。最終的に残っているのは、管理図上の値が管理限界を超えていないこと、したがってプロセスが管理下にあることを確認することだけです。それ以外の場合は、プロセスを修正するための措置を講じる必要があります。

![]()

![]()

![]()

金

![]()

そして

![]()

はそれぞれ上限と下限の管理限界であり、

![]()

発生の平均値です。

管理図例C

C 管理図がどのように作成されるかを理解できるように、ここでは段階的に開発された例を示します。

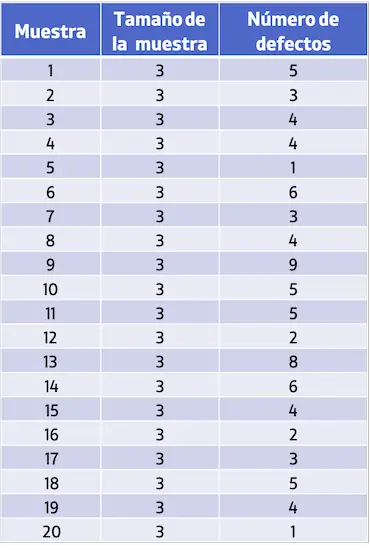

- ある産業会社は、製品ごとの欠陥数を制御したいと考えています。これを行うには、3 つの製品からそれぞれ 20 個のサンプルを採取し、サンプルごとに観察された欠陥の数を数えます。収集されたデータは以下の表で確認できます。管理図を使って生産工程を分析する C.

管理図 C を作成するには、サンプルごとの欠陥数の平均値を計算する必要があります。

![]()

ここで、上で見た式を適用して、C管理図の管理限界を計算してみましょう。

![]()

![]()

欠陥数がマイナスの部品は製造できないため、検査限界がマイナスであっても意味がありません。したがって、管理下限値を 0 に設定します。

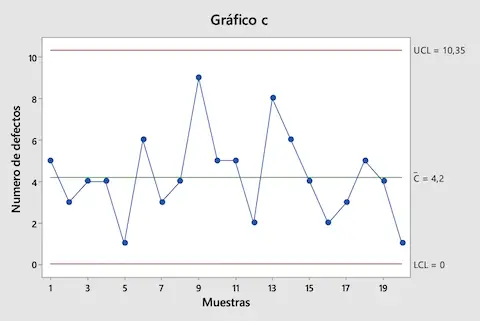

最後に、すべての値をグラフにプロットして、管理図 C を取得します。

グラフCからわかるように、すべての値が管理限界内にあるため、生産プロセスは管理下にあると結論付けられます。

他の種類の管理図

管理図 C は属性の管理図ですが、管理図にはいくつかの種類があることに注意してください。

- Pコントロールカード:不良品の割合を管理します。

- NPコントロールカード:不良品の数を管理します。

- 管理チャート U : 欠陥の数はチャート C と同様に管理されますが、サンプル サイズは異なる場合があります。