8d-methode (kwaliteit)

In dit artikel wordt uitgelegd wat de 8D-methode is en waarvoor deze wordt gebruikt. Zo ontdekt u wat de acht stappen van de 8D-methode zijn, een voorbeeld van de toepassing ervan en wat de voordelen zijn van de implementatie van deze methodologie in het bedrijfsleven.

Wat is de 8D-methode?

De 8D-methode , ook wel Eight Disciplines of Problem Solving genoemd, is een model dat wordt gebruikt om kwaliteitsmanagementproblemen op te lossen. De 8D-methode omvat acht stappen die moeten worden gevolgd om het probleem op te lossen, te corrigeren en de oorzaak ervan weg te nemen.

De 8D-methode is dus gebaseerd op de toepassing van permanente corrigerende maatregelen op basis van de statistische analyse van het probleem en de oorsprong van het probleem door de grondoorzaken te bepalen.

De 8D-methode wordt ook wel met andere namen genoemd, zoals 8-D Problem Solving , G8D of Global 8D .

De 8D-methode voor het oplossen van kwaliteitsproblemen werd in 1987 uitgevonden door de autofabrikant Ford. Het bedrijf noemde deze methodologie destijds G8D of Global 8D. Momenteel wordt de 8D-methode niet alleen gebruikt door bedrijven in de automotive sector, maar ook in andere industrieën om problemen op het gebied van kwaliteitsmanagement op te lossen.

De 8D-methode is vergelijkbaar met de PDCA-methode in die zin dat beide een procedure bieden voor het oplossen van een probleem en het verbeteren van de kwaliteit van een product, proces of dienst. Je kunt de overeenkomsten en verschillen tussen deze twee methodologieën hier zien:

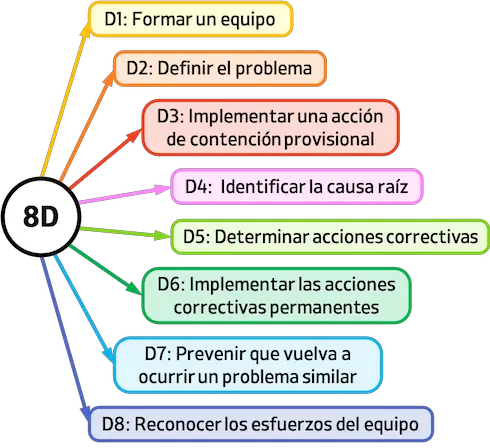

Wat zijn 8D’s?

Bij kwaliteitsmanagement zijn de acht disciplines van de 8D-methode:

- D1: Vorm een team.

- D2: Definieer het probleem.

- D3: Implementeer een tijdelijke inperkingsactie.

- D4: Identificeer de hoofdoorzaak.

- D5: Bepaalt corrigerende maatregelen.

- D6: Implementeer permanente corrigerende maatregelen.

- D7: Voorkom dat een soortgelijk probleem zich opnieuw voordoet.

- D8: Erken de inspanningen van het team.

Opmerking: Hoewel de 8D-methode aanvankelijk uit acht stappen bestond, voegen sommige kwaliteitsexperts nu een eerste stap toe, genaamd Emergency Preparedness and Response Actions .

Maak een team

Het team moet multidisciplinair zijn en ervaring hebben met het onderzochte product, proces of dienst. Als er een probleem is met een product, is het essentieel om de behoeften van de klant te begrijpen. Het helpt dus om een marketingvertegenwoordiger of zelfs een klant in het team te hebben. Wanneer processen en personeel moeten veranderen, kan het ook nuttig zijn om een HR-vertegenwoordiger in het team te hebben.

8D-teams moeten twee belangrijke leden hebben:

- Leider: is de persoon die het 8D-proces kent en het team er doorheen kan loodsen (ook al is dit niet altijd de persoon die het meeste weet over het probleem dat wordt bestudeerd).

- Champion : is de persoon die definitieve goedkeuring kan geven aan de door te voeren wijzigingen met behulp van de 8D-methodiek.

definieer het probleem

Het probleem moet worden gedefinieerd met behulp van kwantificeerbare termen. De klacht van de klant kan zijn: „Dit product werkt niet!“ » maar intern moet de organisatie het probleem nauwkeurig en numeriek beschrijven.

Om het probleem te definiëren kan het nodig zijn testmethoden en gegevensverzameling vast te stellen, klanten te interviewen of te praten met werknemers die betrokken zijn bij de productie van het product.

Op dit punt is het team niet op zoek naar de oorzaak van het probleem, maar verzamelt het zoveel mogelijk informatie om de kenmerken van het probleem te bepalen.

Implementeer tijdelijke inperkingsmaatregelen

Als het probleem gevolgen heeft voor klanten, de productiviteit of de kosten beïnvloedt, of een gezondheids- of milieurisico met zich meebrengt, moet het onmiddellijk worden opgelost. Er moet een tijdelijke oplossing worden geïdentificeerd, geëvalueerd en geïmplementeerd.

Indien een tijdelijke oplossing niet haalbaar is, zal het noodzakelijk zijn het problematische proces te stoppen of af te sluiten.

Houd er rekening mee dat een tijdelijke oplossing niet mag worden geïmplementeerd zonder voorafgaande evaluatie. Het team moet ervoor zorgen dat de oplossing veilig is, het huidige probleem daadwerkelijk oplost en eenvoudig en kosteneffectief te implementeren is, zonder nieuwe problemen te veroorzaken.

Identificeer de oorzaak

Zodra de oplossing is gevonden, is de volgende stap het identificeren van de oorzaak van het probleem. Het algemene doel van de 8D-methode is om het probleem permanent te elimineren en dit kan alleen worden gedaan als de oorzaak wordt geïdentificeerd en geëlimineerd.

De volgende hulpmiddelen kunnen in dit stadium nuttig zijn:

Bepaalt corrigerende acties

Zodra we de oorzaak van het probleem kennen, moeten we acties vinden en implementeren die het probleem oplossen. Het is belangrijk dat corrigerende maatregelen de hoofdoorzaak van het probleem aanpakken, want als de werkelijke oorzaak van het probleem niet wordt aangepakt, zal het probleem zich opnieuw voordoen.

Een van de beste manieren om een oplossing te testen is door deze op kleine schaal te implementeren en te monitoren wat er gebeurt. Als bij een productieproces bijvoorbeeld meerdere cellen betrokken zijn, kan de oplossing in één cel worden geïmplementeerd en vervolgens de verkregen resultaten worden gemeten. Als de oplossing in één cel succesvol is, kan deze vervolgens in alle cellen worden geïmplementeerd.

Implementeer permanente corrigerende maatregelen

Als de oplossing eenmaal is geverifieerd, dat wil zeggen dat bewezen is dat de oorzaak wordt weggenomen zonder nieuwe problemen te creëren, kan deze volledig worden geïmplementeerd door permanente maatregelen te nemen.

Om permanente verandering succesvol te implementeren, is het essentieel om te plannen hoe de verandering zal worden geïmplementeerd. Het projectplan moet omvatten: hoe de verandering aan alle betrokkenen zal worden gecommuniceerd, welke acties moeten worden ondernomen en hoe de verandering zal worden gemonitord.

Voorkom dat een soortgelijk probleem zich opnieuw voordoet

Een complete oplossing voor problemen betekent voorkomen dat ze zich opnieuw voordoen. Volgens de 8D-methode moeten dus preventieve maatregelen worden geïmplementeerd om te voorkomen dat het probleem zich opnieuw voordoet. Dit omvat het herzien van managementprocessen, operationele procedures en trainingshandleidingen om ervoor te zorgen dat de beste praktijken worden gevolgd.

In dit stadium moeten organisaties acties overwegen, waaronder het bijwerken van procesauditvragen en deze regelmatig toetsen aan corrigerende maatregelen om de risico’s in andere processen te verminderen.

Een veelgebruikte methode om problemen te voorkomen is poka-yoke, maar in sommige gevallen kan het lastig zijn om deze methodiek toe te passen. Je kunt zien wat een poka-yoke is door op de volgende link te klikken:

Erken teaminspanningen

Het erkennen van teamprestaties is de laatste stap van de 8D-methode. Het kan zo simpel zijn als een ‘dankjewel’, maar het moet zo worden gedaan dat anderen in uw organisatie weten wat er is gedaan. Dit verhoogt de tevredenheid en motivatie van de mensen die deel uitmaakten van het team en zo hard hebben gewerkt om een oplossing voor het probleem te vinden.

Een gebruikelijke manier om dankjewel te zeggen is met een artikel in de bedrijfsnieuwsbrief of een banner op de prikborden van de vestiging. Zorg ervoor dat alle teamleden worden genoemd, zodat iedereen wordt herkend als onderdeel van het team.

Voorbeeld van de 8D-methode

Nadat we de theorie over de 8D-methode hebben gezien, zullen we een voorbeeld zien van de toepassing van de 8D-methode om een kwaliteitsprobleem van een industrieel bedrijf op te lossen.

Een organisatie ontving klachten van klanten over het krimpen van een auto-onderdeel. Het management vereiste een diepgaande analyse op basis van de 8D-probleemoplossende methodologie. Het verzonden 8D-rapport was als volgt:

- D1: Er wordt een team gevormd met de leden van het inkoopteam, de teamleider en de manager.

- D2: Een klacht van een klant wordt gebruikt om het probleem te beschrijven. Het probleem wordt vastgesteld door de volgende vragen te beantwoorden:

- Wat is de klacht? Samentrekking in de gootsteen.

- Wanneer is het gebeurd? In de laatste batch.

- Waarom is dit gebeurd? Wegens een defect in de invoerbox.

- Wie heeft het probleem gemeld? Een eindklant.

- Om welke productie gaat het? 2% van de totale productie.

- D3: Als inperkingsmaatregel besluit het team de verzending stop te zetten en de goede delen onmiddellijk te scheiden.

- D4: Om de hoofdoorzaak te identificeren, gebruikt het team de 5 Whys-methodologie:

- Waarom klaagden ze? Door een samentrekking in de ingangszone.

- Waarom was er een vernauwing in het entreegebied? Omdat er hoge giettemperaturen werden gebruikt.

- Waarom werden hoge giettemperaturen gebruikt? Omdat de pyrometerwaarde onjuist was.

- Waarom was de pyrometerwaarde onjuist? Omdat de staat van de pyrometer niet is gecontroleerd.

- Waarom is de pyrometer niet gecontroleerd? Er wordt geconcludeerd dat de hoofdoorzaak van het probleem is dat de pyrometer in slechte staat verkeerde.

- D5: Als permanent correctieplan wordt voorgesteld dat de onderhoudssupervisor de pyrometer periodiek controleert.

- D6: Er worden permanente corrigerende maatregelen geïmplementeerd en er zijn wekelijkse controles gepland.

- D7: Periodieke inspectie en goed onderhoud van pyrometers zijn maatregelen om herhaling van het probleem te voorkomen.

- D8: Teaminspanning wordt erkend. De manager en het team worden geprezen voor het oplossen van het probleem.

Wanneer de 8D-methode toepassen?

Meestal wordt de 8D-methode voor probleemoplossing gebruikt wanneer een van de volgende situaties zich voordoet:

- Wanneer beveiligingsgerelateerde problemen worden ontdekt of die niet voldoen aan regelgeving of regels.

- Wanneer klachten van klanten worden ontvangen. In de vorige sectie ziet u een voorbeeld van hoe u in dit geval de 8D-methode kunt implementeren.

- Wanneer er waarschuwingen worden ontvangen die aangeven dat het productfoutpercentage hoger is dan verwacht.

- Wanneer producten vaak niet voldoen aan de interne kwaliteitstesten, worden te veel eenheden weggegooid of zijn de product- of serviceprestaties zeer slecht.

Voordelen van de 8D-methode

Het implementeren van de 8D-methode in kwaliteitsmanagement heeft de volgende voordelen:

- Het biedt een eenvoudige procedure om een probleem op te lossen en de oorzaak ervan te achterhalen.

- Dit helpt bij het vinden van een oplossing voor het probleem en het succesvol implementeren ervan, zodat het probleem zich niet opnieuw voordoet.

- Dit maakt het gemakkelijk om controlesystemen te vinden die het probleem niet hebben gedetecteerd en daarom moeten worden verbeterd.

- Logischerwijs verbetert dit de kwaliteit van het product of de dienst, wat indirect leidt tot een grotere klanttevredenheid.

- Dit stimuleert teamwerk, omdat de werknemers waaruit het team bestaat, moeten samenwerken om het probleem op te lossen.