Método 8d (qualidade)

Este artigo explica o que é o método 8D e para que é usado. Assim, você descobrirá quais são os oito passos do método 8D, um exemplo de sua aplicação e quais as vantagens de implementar essa metodologia nos negócios.

Qual é o método 8D?

O Método 8D , também chamado de Oito Disciplinas de Solução de Problemas , é um modelo utilizado para resolver problemas de gestão da qualidade. O método 8D inclui oito passos que devem ser seguidos para resolver o problema, corrigi-lo e eliminar sua causa.

Assim, o método 8D baseia-se na aplicação de ações corretivas permanentes baseadas na análise estatística do problema e na origem do problema através da determinação das causas raízes.

O método 8D também é chamado por outros nomes, como 8-D Problem Solving , G8D ou Global 8D .

O método de resolução de problemas de qualidade 8D foi inventado pela fabricante de automóveis Ford em 1987. Na época, a empresa chamou essa metodologia de G8D ou Global 8D. Atualmente, o método 8D não é utilizado apenas por empresas do setor automotivo, mas também em outras indústrias para solucionar problemas relacionados à gestão da qualidade.

O método 8D é semelhante ao método PDCA, pois ambos fornecem um procedimento para resolver um problema e melhorar a qualidade de um produto, processo ou serviço. Você pode ver as semelhanças e diferenças entre essas duas metodologias aqui:

O que são 8Ds?

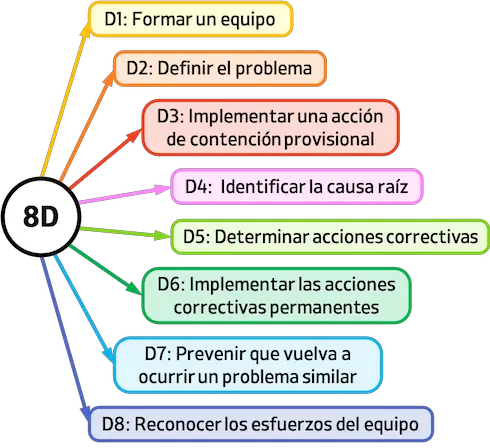

Na gestão da qualidade, as oito disciplinas do método 8D são:

- D1: Forme uma equipe.

- D2: Defina o problema.

- D3: Implementar uma ação de contenção temporária.

- D4: Identifique a causa raiz.

- D5: Determina ações corretivas.

- D6: Implementar ações corretivas permanentes.

- D7: Evite que um problema semelhante aconteça novamente.

- D8: Reconhecer os esforços da equipe.

Nota: Embora o método 8D inicialmente tivesse oito etapas, alguns especialistas em qualidade agora adicionam uma etapa inicial chamada Ações de Preparação e Resposta a Emergências .

Faça uma equipe

A equipe deve ser multidisciplinar e incluir experiência no produto, processo ou serviço em estudo. Se houver algum problema com um produto, é fundamental entender as necessidades do cliente. Portanto, ajuda ter um representante de marketing ou até mesmo um cliente na equipe. Da mesma forma, quando os processos e o pessoal precisam mudar, pode ser útil ter um representante de recursos humanos na equipe.

As equipes 8D devem ter dois membros principais:

- Líder: é a pessoa que conhece o processo 8D e pode orientar a equipe nele (mesmo que nem sempre seja a pessoa que mais conhece o problema que está sendo estudado).

- Campeão : é quem pode dar a aprovação final das mudanças a serem implementadas utilizando a metodologia 8D.

defina o problema

O problema deve ser definido usando termos quantificáveis. A reclamação do cliente pode ser: “Este produto não funciona!” » mas internamente, a organização deve descrever o problema de forma precisa e numérica.

A definição do problema pode exigir o estabelecimento de métodos de teste e coleta de dados, entrevistas com clientes ou conversas com trabalhadores envolvidos na fabricação do produto.

Neste ponto, a equipe não está procurando a causa do problema, mas sim reunindo o máximo de informações possível para determinar as características do problema.

Implementar medidas de contenção temporárias

Se o problema afetar clientes, impactar a produtividade ou os custos, ou criar um risco à saúde ou ao meio ambiente, deverá ser resolvido imediatamente. Uma solução temporária deve ser identificada, avaliada e implementada.

Se uma solução temporária não for viável, será necessário interromper ou encerrar o processo problemático.

Tenha em mente que uma solução temporária não deve ser implementada sem avaliação prévia. A equipe deve garantir que a solução alternativa seja segura, resolva realmente o problema atual e seja fácil e econômica de implementar, sem causar novos problemas.

Identifique a causa raiz

Depois que a solução alternativa estiver implementada, a próxima etapa é identificar a causa raiz do problema. O objetivo geral do método 8D é eliminar permanentemente o problema e isso só pode ser feito se a causa raiz for identificada e eliminada.

As seguintes ferramentas podem ser úteis nesta fase:

Determina ações corretivas

Depois de conhecermos a causa raiz do problema, precisamos encontrar e implementar ações que resolvam o problema. É importante que as ações corretivas abordem a causa raiz do problema porque se a verdadeira causa do problema não for resolvida, o problema voltará a ocorrer.

Uma das melhores maneiras de testar uma solução é implementá-la em pequena escala e monitorar o que acontece. Por exemplo, se um processo de fabrico envolve múltiplas células, a solução pode ser implementada numa única célula e depois medir os resultados obtidos. Se a solução for bem-sucedida em uma célula, ela poderá ser implementada em todas as células.

Implementar ações corretivas permanentes

Uma vez verificada a solução, ou seja, comprovada que eliminará a causa raiz sem criar novos problemas, ela poderá ser totalmente implementada através da adoção de medidas permanentes.

Para implementar com sucesso uma mudança permanente, é essencial planear como a mudança será implementada. O plano do projeto deve abranger: como a mudança será comunicada a todos os envolvidos, quais ações precisam ser tomadas e como a mudança será monitorada.

Evite que um problema semelhante aconteça novamente

Uma solução completa para os problemas significa evitar que eles aconteçam novamente. Assim, de acordo com o método 8D, devem ser implementadas medidas preventivas para evitar que o problema se repita, o que envolve a revisão de processos de gestão, procedimentos operacionais e manuais de formação para garantir que as melhores práticas sejam seguidas.

Nesta fase, as organizações devem considerar ações que incluam a atualização das questões de auditoria do processo e a verificação regular das mesmas em relação às ações corretivas para reduzir os riscos noutros processos.

Um método muito utilizado para evitar a ocorrência de problemas é o poka-yoke, porém, em alguns casos pode ser difícil aplicar esta metodologia. Você pode ver o que é um poka-yoke clicando no seguinte link:

Reconheça os esforços da equipe

Reconhecer as conquistas da equipe é a etapa final do método 8D. Pode ser tão simples como um “obrigado”, mas deve ser feito de forma que outras pessoas na sua organização saibam o que foi feito. Isso aumenta a satisfação e a motivação das pessoas que fizeram parte da equipe e que tanto trabalharam para encontrar uma solução para o problema.

Uma forma comum de agradecer é com um artigo no boletim informativo da empresa ou um banner nos quadros de avisos da instalação. Certifique-se de que todos os membros da equipe sejam nomeados para que todos sejam reconhecidos como parte da equipe.

Exemplo do método 8D

Depois de ver a teoria do método 8D, veremos um exemplo de aplicação do método 8D resolvendo um problema de qualidade de uma empresa industrial.

Uma organização recebeu reclamações de clientes referentes ao encolhimento de uma peça de automóvel. A gestão exigiu uma análise aprofundada com base na metodologia de resolução de problemas 8D. O relatório 8D enviado foi o seguinte:

- D1: Uma equipe é formada com os membros da equipe de compras, o líder da equipe e o gestor.

- D2: Uma reclamação do cliente é usada para descrever o problema. O problema é estabelecido respondendo às seguintes perguntas:

- Qual é a reclamação? Contração na pia.

- Quando isso aconteceu? No último lote.

- Por quê isso aconteceu? Devido a um defeito na caixa de entrada.

- Quem relatou o problema? Um cliente final.

- Qual é a produção em questão? 2% da produção total.

- D3: Como medida de contenção, a equipe decide interromper o envio e separar imediatamente as peças boas.

- D4: Para identificar a causa raiz, a equipe utiliza a metodologia dos 5 Porquês:

- Por que eles reclamaram? Por uma contração na zona de entrada.

- Por que houve um estreitamento na área de entrada? Porque foram utilizadas altas temperaturas de fundição.

- Por que foram usadas altas temperaturas de fundição? Porque a leitura do pirômetro estava incorreta.

- Por que a leitura do pirômetro estava incorreta? Porque a condição do pirômetro não foi verificada.

- Por que o pirômetro não foi verificado? Conclui-se que a causa raiz do problema é que o pirômetro estava em mau estado.

- D5: Como plano corretivo permanente, sugere-se que o supervisor de manutenção revise periodicamente o pirômetro.

- D6: São implementadas ações corretivas permanentes e programadas verificações semanais.

- D7: A inspeção periódica e a manutenção adequada dos pirômetros são ações para evitar que o problema se repita.

- D8: O esforço da equipe é reconhecido. O gerente e a equipe estão elogiados pela resolução do problema.

Quando aplicar o método 8D?

Normalmente, o método 8D de resolução de problemas é usado quando ocorre uma das seguintes situações:

- Quando são descobertos problemas relacionados à segurança ou que não cumprem quaisquer regulamentos ou regras.

- Quando reclamações de clientes são recebidas. Na seção anterior você pode ver um exemplo de como implementar o método 8D neste caso.

- Quando alertas são recebidos indicando que a taxa de falha do produto é maior que o esperado.

- Quando os produtos muitas vezes falham nos testes internos de qualidade, muitas unidades são descartadas ou o desempenho do produto ou serviço é muito ruim.

Vantagens do método 8D

A implementação do método 8D na gestão da qualidade tem as seguintes vantagens:

- Ele fornece um procedimento simples para solucionar um problema e encontrar sua causa raiz.

- Isso ajuda a encontrar uma solução para o problema e implementá-la com sucesso para que o problema não ocorra novamente.

- Isto torna mais fácil encontrar sistemas de controle que não conseguiram detectar o problema e, portanto, precisam ser melhorados.

- Logicamente, isso melhora a qualidade do produto ou serviço, o que indiretamente leva a uma maior satisfação do cliente.

- Isso incentiva o trabalho em equipe, pois os trabalhadores que compõem a equipe devem trabalhar juntos para solucionar o problema.