การ์ดควบคุม xr

ในบทความนี้ คุณจะค้นพบว่าแผนภูมิควบคุม XR คืออะไร และใช้เพื่ออะไรในสถิติ นอกจากนี้เรายังอธิบายวิธีสร้างแผนภูมิควบคุม XR และนอกจากนี้ คุณจะเห็นตัวอย่างการทำงานทีละขั้นตอน

การ์ดควบคุม XR คืออะไร

แผนภูมิควบคุม XR หรือเรียกง่ายๆ ว่า แผนภูมิ XR คือแผนภูมิที่แสดงการเปลี่ยนแปลงของค่ากลางและช่วงของคุณลักษณะ โดยหลักแล้ว แผนภูมิควบคุม XR ใช้เพื่อควบคุมค่าเฉลี่ยและช่วงของกระบวนการผลิต

ดังนั้นในการจัดการคุณภาพ การ์ดควบคุม XR ทำให้สามารถวิเคราะห์วิวัฒนาการและตรวจสอบว่าคุณลักษณะคุณภาพที่สำคัญ เช่น ขนาดของชิ้นส่วนหรืออุณหภูมิของเตาอบ อยู่ภายใต้การควบคุม

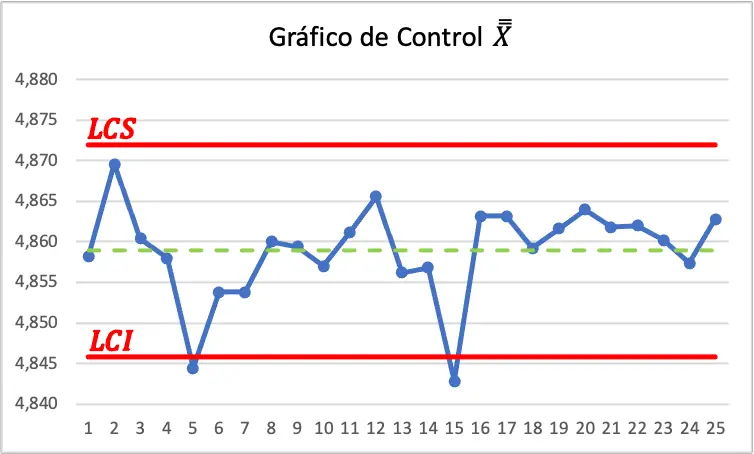

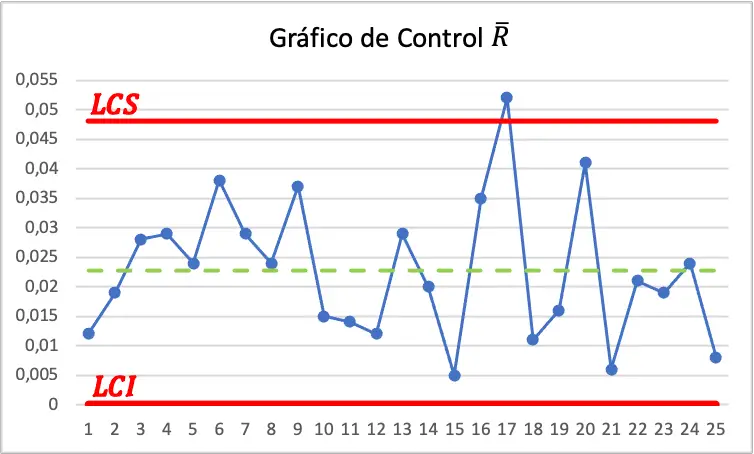

จริงๆ แล้ว แผนภูมิควบคุม XR แบ่งออกเป็นสองแผนภูมิที่แตกต่างกัน: แผนภูมิ X และแผนภูมิ R แผนภูมิ X ใช้เพื่อควบคุมค่าเฉลี่ยของกระบวนการ ในขณะที่แผนภูมิ R ใช้เพื่อติดตามช่วง นี่คือสาเหตุที่แผนภูมิควบคุม XR เรียกอีกอย่างว่า แผนภูมิควบคุมค่าเฉลี่ยและช่วง

โปรดทราบว่าแผนภูมิควบคุม XR เป็นแผนภูมิควบคุมประเภทหนึ่งเนื่องจากช่วยให้สามารถควบคุมคุณลักษณะที่ต่อเนื่องได้

วิธีสร้างแผนภูมิควบคุม XR

ในการสร้าง แผนภูมิควบคุม XR คุณต้องทำตามขั้นตอนต่อไปนี้:

- นำตัวอย่าง : ก่อนอื่น ควรใช้ค่าตัวอย่างที่แตกต่างกันของคุณลักษณะที่คุณต้องการควบคุมเพื่อตรวจสอบ ตัวอย่างควรมีขนาดเท่ากันและแนะนำให้เก็บตัวอย่างอย่างน้อย 20 ตัวอย่าง

- คำนวณค่าเฉลี่ย : สำหรับแต่ละตัวอย่างจะต้องคำนวณค่าเฉลี่ยของค่าที่บันทึกไว้

- คำนวณค่าเฉลี่ยของค่าเฉลี่ย : หลังจากกำหนดค่าเฉลี่ยของแต่ละตัวอย่างแล้ว จำเป็นต้องคำนวณค่าเฉลี่ยของค่าเฉลี่ยทั้งหมด นี่จะเป็นค่ากลางของการ์ด X

- คำนวณช่วง : สำหรับแต่ละตัวอย่าง คุณต้องค้นหาช่วงทางสถิติโดยการลบค่าสูงสุดลบค่าต่ำสุด

- คำนวณค่าเฉลี่ยของช่วง : หลังจากค้นหาช่วงของแต่ละตัวอย่างแล้ว คุณต้องคำนวณค่าเฉลี่ยของช่วงทั้งหมด นี่จะเป็นค่ากลางของแผนภูมิ R

- คำนวณขีดจำกัดการควบคุมแผนภูมิ XR – จากค่าที่คำนวณในขั้นตอนก่อนหน้า ขีดจำกัดการควบคุมแผนภูมิ X และ R ควรคำนวณโดยใช้สูตรต่อไปนี้:

- พล็อตค่าบนแผนภูมิ : ตอนนี้สิ่งที่คุณต้องทำคือพล็อตค่าที่เกี่ยวข้องกับค่าเฉลี่ยบนแผนภูมิหนึ่งและค่าที่เกี่ยวข้องกับช่วงในแผนภูมิอื่นเพื่อรับแผนภูมิ XR

- วิเคราะห์แผนภูมิควบคุม XR : สุดท้ายนี้ มีความจำเป็นต้องตรวจสอบว่าไม่มีค่าบนแผนภูมิ XR อยู่นอกขีดจำกัดการควบคุม ดังนั้น กระบวนการจึงอยู่ภายใต้การควบคุม มิฉะนั้นจะต้องดำเนินมาตรการเพื่อแก้ไขกระบวนการผลิต

![]()

การ์ดควบคุม X:

![Rendered by QuickLaTeX.com \begin{array}{c}LCS=\overline{\overline{X}}+A_2\cdot \overline{R}\\[3ex]LCI=\overline{\overline{X}}-A_2\cdot \overline{R}\end{array}](https://statorials.org/wp-content/ql-cache/quicklatex.com-fea27f2cb07784e5d8f7e128a010a02c_l3.png)

การ์ดควบคุม R:

![Rendered by QuickLaTeX.com \begin{array}{c}LCS=D_4\cdot \overline{R}\\[3ex]LCI=D_3\cdot\overline{R}\end{array}](https://statorials.org/wp-content/ql-cache/quicklatex.com-5d3cf71032f18cd8710d9a2165d8daac_l3.png)

โดยที่ค่าของพารามิเตอร์ A 2 , D 3 และ D 4 อยู่ในตารางด้านล่าง

| ขนาด (น) | เวลา 2 | วันที่ 3 | เจ4 |

|---|---|---|---|

| 2 | 1,880 | 0.000 | 3,267 |

| 3 | 1,023 | 0.000 | 2,575 |

| 4 | 0.729 | 0.000 | 2,282 |

| 5 | 0.577 | 0.000 | 2,115 |

| 6 | 0.483 | 0.000 | 2547 |

| 7 | 0.419 | 0.076 | 1,924 |

| 8 | 0.373 | 0.136 | 1,864 |

| 9 | 0.337 | 0.184 | 1,816 |

| สิบ | 0.308 | 0.223 | 1,777 |

ตัวอย่างการ์ดควบคุม XR

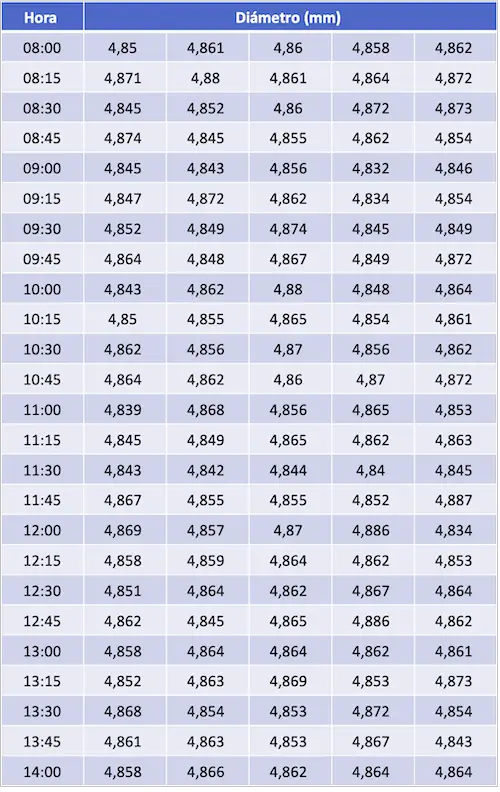

บริษัทอุตสาหกรรมแห่งหนึ่งต้องการควบคุมการวัดเส้นผ่านศูนย์กลางของกระบอกสูบเพื่อดูว่ากระบวนการผลิตอยู่ภายใต้การควบคุมหรือไม่ ในการทำเช่นนี้ จะมีการสุ่มตัวอย่าง 5 กระบอกสูบทุกๆ 15 นาที และวัดเส้นผ่านศูนย์กลาง ตารางต่อไปนี้แสดงประวัติการวัด สร้างแผนภูมิควบคุม XR เพื่อวิเคราะห์พารามิเตอร์คุณภาพ

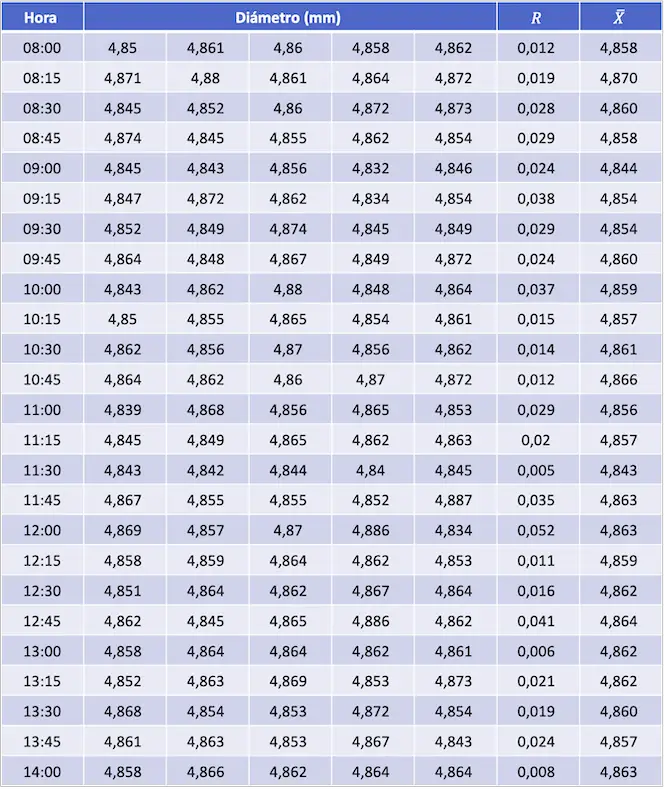

ขั้นแรก เราจำเป็นต้องหาค่าเฉลี่ยเลขคณิตและช่วงของการวัดแต่ละชุด:

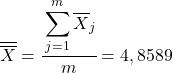

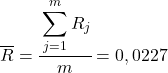

ตอนนี้เราหมายถึงค่าเฉลี่ยและช่วงซึ่งจะเป็นค่ากึ่งกลางของแผนภูมิควบคุมสำหรับค่าเฉลี่ยและช่วงตามลำดับ:

ในกรณีนี้ แต่ละตัวอย่างประกอบด้วย 5 การวัด ดังนั้นค่าสัมประสิทธิ์ของสูตรขีดจำกัดการควบคุมจะเป็นดังนี้ (คุณสามารถดูค่าสัมประสิทธิ์ได้ในตารางด้านบน):

![]()

![]()

![]()

ตอนนี้เรามาคำนวณขีดจำกัดการควบคุมบนและล่างของแผนภูมิควบคุม X และ R:

ขีดจำกัดการควบคุมแผนภูมิควบคุม

![Rendered by QuickLaTeX.com \begin{array}{c}LCS=\overline{\overline{X}}+A_2\cdot \overline{R}=4,8589+0,577\cdot 0,0227=4,8720\\[3ex]LCI=\overline{\overline{X}}-A_2\cdot \overline{R}=4,8589-0,577\cdot 0,0227=4,8458\end{array}](https://statorials.org/wp-content/ql-cache/quicklatex.com-c36f6b368a9a737de0ad139fd3a3953c_l3.png)

ขีดจำกัดการควบคุมของ การ์ดควบคุม R

![Rendered by QuickLaTeX.com \begin{array}{c}LCS=D_4\cdot \overline{R}=2,115\cdot 0,0227=0,0481\\[3ex]LCI=D_3\cdot\overline{R}=0\cdot 0,0227=0\end{array}](https://statorials.org/wp-content/ql-cache/quicklatex.com-4f60f6739025a68d8e145d789bf3edea_l3.png)

การ์ดควบคุม XR สำหรับการฝึกซ้อมจึงเป็นดังนี้:

ในแผนภูมิควบคุม ดังนั้นจึงไม่มีการควบคุมกระบวนการและต้องดำเนินการตามขั้นตอนเพื่อลดความแปรปรวนของค่าเฉลี่ยและพิสัย