8d yöntemi (kalite)

Bu yazıda 8D yönteminin ne olduğu ve ne için kullanıldığı anlatılmaktadır. Böylece 8D yönteminin sekiz adımının neler olduğunu, uygulama örneğini ve bu metodolojiyi iş hayatında uygulamanın avantajlarını keşfedeceksiniz.

8D yöntemi nedir?

Sorun Çözmenin Sekiz Disiplini olarak da adlandırılan 8D Yöntemi , kalite yönetimi sorunlarını çözmek için kullanılan bir modeldir. 8D yöntemi, sorunu çözmek, düzeltmek ve nedenini ortadan kaldırmak için izlenmesi gereken sekiz adımı içerir.

Bu nedenle 8D yöntemi, sorunun istatistiksel analizine ve kök nedenlerin belirlenerek sorunun kökenine dayalı kalıcı düzeltici faaliyetin uygulanmasına dayanmaktadır.

8D yöntemi aynı zamanda 8-D Problem Solving , G8D veya Global 8D gibi diğer isimlerle de anılır.

8D kalitesinde problem çözme yöntemi, 1987 yılında otomobil üreticisi Ford tarafından icat edildi. O zamanlar şirket bu metodolojiye G8D veya Global 8D adını veriyordu. Şu anda 8D yöntemi sadece otomotiv sektöründeki firmalar tarafından değil, diğer sektörlerde de kalite yönetimi ile ilgili sorunların çözümünde kullanılıyor.

8D yöntemi, hem bir sorunu çözmek hem de bir ürün, süreç veya hizmetin kalitesini artırmak için bir prosedür sağlaması bakımından PDCA yöntemine benzer. Bu iki metodoloji arasındaki benzerlikleri ve farklılıkları burada görebilirsiniz:

8D nedir?

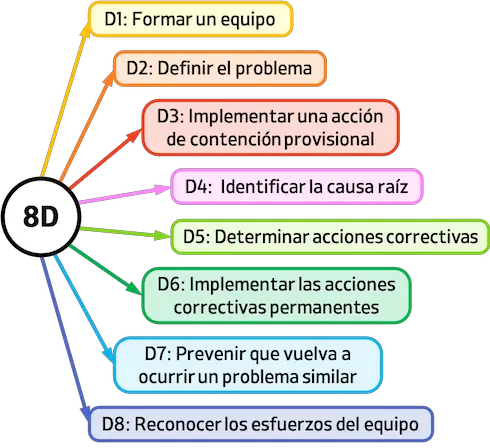

Kalite yönetiminde 8D yönteminin sekiz disiplini şunlardır:

- D1: Bir takım oluşturun.

- D2: Sorunu tanımlayın.

- D3: Geçici bir sınırlama eylemi uygulayın.

- D4: Temel nedeni belirleyin.

- D5: Düzeltici faaliyetleri belirler.

- D6: Kalıcı düzeltici eylemleri uygulayın.

- D7: Benzer bir sorunun tekrar yaşanmasını önleyin.

- D8: Takımın çabalarını takdir edin.

Not: 8D yöntemi başlangıçta sekiz adımdan oluşsa da, bazı kalite uzmanları artık Acil Durum Hazırlık ve Müdahale Eylemleri adı verilen bir başlangıç adımı ekliyor.

Takım oluştur

Ekip çok disiplinli olmalı ve üzerinde çalışılan ürün, süreç veya hizmetteki deneyimi içermelidir. Bir üründe sorun varsa müşterinin ihtiyaçlarını anlamak önemlidir. Bu nedenle ekipte bir pazarlama temsilcisinin, hatta bir müşterinin bulunmasına yardımcı olur. Aynı şekilde süreçlerin ve personelin değişmesi gerektiğinde ekipte bir insan kaynakları temsilcisinin bulunması yararlı olabilir.

8D ekiplerinin iki temel üyesi olmalıdır:

- Lider: 8D sürecini bilen ve bu süreçte ekibe rehberlik edebilen kişidir (her zaman üzerinde çalışılan sorun hakkında en fazla bilgiye sahip kişi olmasa da).

- Şampiyon : 8D metodolojisi kullanılarak uygulanacak değişikliklere nihai onayı verebilecek kişidir.

Problemi tanımla

Sorun ölçülebilir terimler kullanılarak tanımlanmalıdır. Müşterinin şikayeti şu olabilir: “Bu ürün çalışmıyor!” » ancak şirket içinde kuruluşun sorunu kesin ve sayısal olarak tanımlaması gerekir.

Sorunu tanımlamak, test yöntemleri oluşturmayı ve veri toplamayı, müşterilerle görüşmeyi veya ürünün imalatında yer alan işçilerle konuşmayı gerektirebilir.

Bu noktada ekip sorunun nedenini aramıyor, bunun yerine sorunun özelliklerini belirlemek için mümkün olduğu kadar çok bilgi topluyor.

Geçici sınırlama önlemlerini uygulayın

Sorun müşterileri etkiliyorsa, üretkenliği veya maliyetleri etkiliyorsa ya da sağlık veya çevre açısından risk oluşturuyorsa derhal çözülmelidir. Geçici bir çözüm belirlenmeli, değerlendirilmeli ve uygulanmalıdır.

Geçici bir çözüm mümkün değilse sorunlu sürecin durdurulması veya kapatılması gerekecektir.

Ön değerlendirme yapılmadan geçici bir çözümün uygulanmaması gerektiğini unutmayın. Ekip, geçici çözümün güvenli olduğundan, mevcut sorunu gerçekten çözdüğünden ve yeni sorunlara yol açmadan uygulamasının kolay ve uygun maliyetli olduğundan emin olmalıdır.

Temel nedeni belirleyin

Geçici çözüm uygulandıktan sonraki adım, sorunun temel nedenini belirlemektir. 8D yönteminin genel amacı sorunu kalıcı olarak ortadan kaldırmaktır ve bu ancak temel nedenin belirlenip ortadan kaldırılmasıyla yapılabilir.

Bu aşamada aşağıdaki araçlar faydalı olabilir:

Düzeltici eylemleri belirler

Sorunun temel nedenini öğrendikten sonra sorunu çözecek eylemleri bulmamız ve uygulamamız gerekir. Düzeltici eylemlerin sorunun temel nedenini ele alması önemlidir, çünkü sorunun gerçek nedeni ele alınmazsa sorun tekrarlanacaktır.

Bir çözümü test etmenin en iyi yollarından biri onu küçük ölçekte uygulamak ve ne olduğunu izlemektir. Örneğin, bir üretim prosesi birden fazla hücreyi içeriyorsa, çözüm tek bir hücrede uygulanıp elde edilen sonuçlar ölçülebilir. Çözüm bir hücrede başarılı olursa tüm hücrelere uygulanabilir.

Kalıcı düzeltici eylemleri uygulayın

Çözüm doğrulandıktan, yani yeni sorunlar yaratmadan temel nedeni ortadan kaldıracağı kanıtlandıktan sonra kalıcı önlemler alınarak tam olarak uygulanabilir.

Kalıcı değişimin başarılı bir şekilde uygulanabilmesi için değişimin nasıl uygulanacağının planlanması önemlidir. Proje planı şunları kapsamalıdır: değişikliğin ilgili herkese nasıl iletileceği, hangi eylemlerin yapılması gerektiği ve değişikliğin nasıl izleneceği.

Benzer bir sorunun tekrar yaşanmasını önlemek

Sorunların eksiksiz çözümü, sorunların tekrar yaşanmasının önlenmesi anlamına gelir. Dolayısıyla 8D yöntemine göre, sorunun tekrarlanmasını önlemek için önleyici tedbirlerin uygulanması gerekir; bu, en iyi uygulamaların takip edildiğinden emin olmak için yönetim süreçlerinin, operasyonel prosedürlerin ve eğitim kılavuzlarının gözden geçirilmesini içerir.

Bu aşamada kuruluşlar, diğer süreçlerdeki riskleri azaltmak için süreç denetim sorularının güncellenmesi ve bunların düzeltici eylemlerle düzenli olarak kontrol edilmesi gibi eylemleri dikkate almalıdır.

Sorunların oluşmasını önlemek için yaygın olarak kullanılan bir yöntem poka-yoke’tur ancak bazı durumlarda bu metodolojiyi uygulamak zor olabilir. Aşağıdaki bağlantıya tıklayarak poka-yoke’un ne olduğunu görebilirsiniz:

Ekip çabalarını takdir edin

Takım başarılarının tanınması 8D yönteminin son adımıdır. Bu, “teşekkür ederim” kadar basit olabilir, ancak kuruluşunuzdaki diğer kişilerin ne yapıldığını bilmesini sağlayacak şekilde yapılmalıdır. Bu da ekibin bir parçası olan ve soruna çözüm bulmak için çok çalışan kişilerin memnuniyetini ve motivasyonunu artırıyor.

Teşekkür etmenin yaygın bir yolu, şirket bülteninde yer alan bir makale veya tesisin ilan panolarında yer alan bir afiştir. Herkesin ekibin bir parçası olarak tanınması için tüm ekip üyelerinin adının verildiğinden emin olun.

8D yöntemi örneği

8D yönteminin teorisini gördükten sonra, bir sanayi şirketinin kalite problemini çözen 8D yönteminin uygulama örneğini göreceğiz.

Bir kuruluş, müşterilerden bir otomobil parçasının küçülmesiyle ilgili şikayetler aldı. Yönetim, 8D problem çözme metodolojisine dayalı derinlemesine bir analize ihtiyaç duyuyordu. Gönderilen 8D raporu şu şekildeydi:

- D1: Satınalma ekibi üyeleri, ekip lideri ve yöneticiden oluşan bir ekip oluşturulur.

- D2: Sorunu tanımlamak için müşteri şikayeti kullanılıyor. Sorun aşağıdaki soruların cevaplanmasıyla belirlenir:

- Şikayet nedir? Lavaboda daralma.

- Ne zaman oldu? Son partide.

- Bu neden oldu? Giriş kutusundaki bir kusur nedeniyle.

- Sorunu kim bildirdi? Bir son müşteri.

- İlgili üretim nedir? Toplam üretimin %2’si.

- D3: Ekip, bir muhafaza önlemi olarak sevkıyatı durdurmaya ve iyi parçaları derhal ayırmaya karar verir.

- D4: Temel nedeni belirlemek için ekip 5 Neden metodolojisini kullanıyor:

- Neden şikayet ettiler? Giriş bölgesindeki bir daralmayla.

- Giriş alanında neden daralma oldu? Çünkü yüksek döküm sıcaklıkları kullanıldı.

- Neden yüksek döküm sıcaklıkları kullanıldı? Çünkü pirometre okuması yanlıştı.

- Pirometre okuması neden yanlıştı? Çünkü pirometrenin durumu kontrol edilmemiştir.

- Pirometre neden kontrol edilmedi? Sorunun temel nedeninin pirometrenin kötü durumda olması olduğu sonucuna varıldı.

- D5: Kalıcı bir düzeltme planı olarak bakım sorumlusunun pirometreyi periyodik olarak revize etmesi önerilir.

- D6: Kalıcı düzeltici faaliyetler uygulanıyor ve haftalık kontroller planlanıyor.

- D7: Pirometrelerin periyodik muayenesi ve uygun bakımı, sorunun tekrarlanmasını önleyecek eylemlerdir.

- D8: Ekip çalışması takdir ediliyor. Sorunu çözen yönetici ve ekip takdir edildi.

8D yöntemi ne zaman uygulanmalı?

Tipik olarak, 8D problem çözme yöntemi aşağıdaki durumlardan biri meydana geldiğinde kullanılır:

- Güvenlikle ilgili sorunlar tespit edildiğinde veya herhangi bir düzenleme veya kurala uymadığında.

- Müşteri şikayetleri alındığında. Önceki bölümde bu durumda 8D yönteminin nasıl uygulanacağına dair bir örnek görebilirsiniz.

- Ürün arıza oranının beklenenden yüksek olduğunu belirten uyarılar alındığında.

- Ürünler genellikle iç kalite testlerini geçemediğinde, çok fazla birim atılır veya ürün veya hizmet performansı çok zayıf olur.

8D yönteminin avantajları

Kalite yönetiminde 8D yönteminin uygulanması aşağıdaki avantajlara sahiptir:

- Bir sorunu gidermek ve temel nedenini bulmak için basit bir prosedür sağlar.

- Bu, soruna bir çözüm bulunmasına ve sorunun bir daha ortaya çıkmaması için başarılı bir şekilde uygulanmasına yardımcı olur.

- Bu, sorunu tespit edemeyen ve dolayısıyla iyileştirilmesi gereken kontrol sistemlerini bulmayı kolaylaştırır.

- Mantıksal olarak bu, ürün veya hizmetin kalitesini artırır ve bu da dolaylı olarak daha fazla müşteri memnuniyetine yol açar.

- Bu, ekip çalışmasını teşvik eder çünkü ekibi oluşturan çalışanların sorunu çözmek için birlikte çalışması gerekir.