Metoda 8d (jakość)

W tym artykule wyjaśniono, czym jest metoda 8D i do czego służy. W ten sposób dowiesz się, na czym polega osiem etapów metody 8D, przykład jej zastosowania oraz jakie są zalety wdrożenia tej metodologii w biznesie.

Na czym polega metoda 8D?

Metoda 8D , zwana także Ośmioma Dyscyplinami Rozwiązywania Problemów , jest modelem stosowanym do rozwiązywania problemów związanych z zarządzaniem jakością. Metoda 8D obejmuje osiem kroków, które należy wykonać, aby rozwiązać problem, skorygować go i wyeliminować jego przyczynę.

Zatem metoda 8D opiera się na zastosowaniu trwałych działań korygujących w oparciu o analizę statystyczną problemu i jego genezę poprzez określenie przyczyn źródłowych.

Metoda 8D jest również nazywana innymi nazwami, takimi jak 8-D Problem Solving , G8D lub Global 8D .

Metoda rozwiązywania problemów z jakością 8D została wynaleziona przez producenta samochodów Ford w 1987 roku. W tamtym czasie firma nazywała tę metodologię G8D lub Global 8D. Obecnie metoda 8D jest wykorzystywana nie tylko przez firmy z branży motoryzacyjnej, ale także w innych branżach do rozwiązywania problemów związanych z zarządzaniem jakością.

Metoda 8D jest podobna do metody PDCA w tym sensie, że obie zapewniają procedurę rozwiązania problemu i poprawy jakości produktu, procesu lub usługi. Podobieństwa i różnice między tymi dwiema metodami można zobaczyć tutaj:

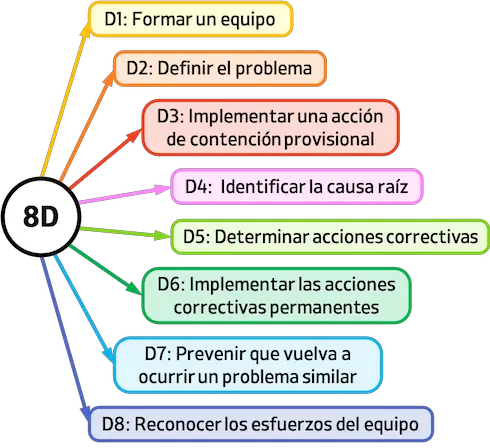

Co to są 8D?

W zarządzaniu jakością osiem dyscyplin metody 8D to:

- D1: Stwórz zespół.

- D2: Zdefiniuj problem.

- D3: Wprowadź tymczasowe działanie powstrzymujące.

- D4: Zidentyfikuj pierwotną przyczynę.

- D5: Określa działania naprawcze.

- D6: Wdrażaj stałe działania korygujące.

- D7: Zapobiegaj ponownemu wystąpieniu podobnego problemu.

- D8: Doceniaj wysiłki zespołu.

Uwaga: chociaż początkowo metoda 8D składała się z ośmiu etapów, niektórzy eksperci ds. jakości dodają obecnie krok początkowy zwany gotowością i działaniami reagowania na wypadek sytuacji kryzysowych .

Stwórz zespół

Zespół musi być multidyscyplinarny i posiadać doświadczenie w zakresie badanego produktu, procesu lub usługi. Jeśli pojawia się problem z produktem, istotne jest zrozumienie potrzeb klienta. Dlatego warto mieć w zespole przedstawiciela ds. marketingu, a nawet klienta. Podobnie, gdy procesy i personel wymagają zmiany, pomocne może być posiadanie w zespole przedstawiciela działu kadr.

Zespoły 8D powinny składać się z dwóch kluczowych członków:

- Lider: to osoba, która zna proces 8D i może poprowadzić przez niego zespół (nawet jeśli nie zawsze jest to osoba, która wie najwięcej o badanym problemie).

- Mistrz : to osoba, która może ostatecznie zatwierdzić zmiany, które mają zostać wprowadzone przy użyciu metodologii 8D.

zdefiniuj problem

Problem należy zdefiniować za pomocą terminów wymiernych. Reklamacja klienta może brzmieć: „Ten produkt nie działa!” » ale wewnętrznie organizacja musi opisać problem precyzyjnie i liczbowo.

Zdefiniowanie problemu może wymagać ustalenia metod testowania i gromadzenia danych, przeprowadzania wywiadów z klientami lub rozmów z pracownikami zaangażowanymi w wytwarzanie produktu.

Na tym etapie zespół nie szuka przyczyny problemu, ale raczej zbiera jak najwięcej informacji, aby określić charakterystykę problemu.

Wdrożyć tymczasowe środki ograniczające rozprzestrzenianie się wirusa

Jeśli problem dotyczy klientów, wpływa na produktywność lub koszty albo stwarza ryzyko dla zdrowia lub środowiska, należy go natychmiast rozwiązać. Należy znaleźć, ocenić i wdrożyć rozwiązanie tymczasowe.

Jeżeli tymczasowe rozwiązanie nie jest możliwe, konieczne będzie zatrzymanie lub zamknięcie problematycznego procesu.

Należy pamiętać, że rozwiązania tymczasowego nie należy wdrażać bez wcześniejszej oceny. Zespół musi upewnić się, że obejście jest bezpieczne, faktycznie rozwiązuje bieżący problem oraz jest łatwe i opłacalne we wdrożeniu, nie powodując nowych problemów.

Zidentyfikuj pierwotną przyczynę

Następnym krokiem po wdrożeniu rozwiązania jest identyfikacja pierwotnej przyczyny problemu. Ogólnym celem metody 8D jest trwałe wyeliminowanie problemu, a można tego dokonać tylko wtedy, gdy pierwotna przyczyna zostanie zidentyfikowana i wyeliminowana.

Na tym etapie pomocne mogą być następujące narzędzia:

Określa działania korygujące

Kiedy już poznamy pierwotną przyczynę problemu, musimy znaleźć i wdrożyć działania, które rozwiążą problem. Ważne jest, aby działania naprawcze zajęły się pierwotną przyczyną problemu, ponieważ jeśli prawdziwa przyczyna problemu nie zostanie usunięta, problem powróci.

Jednym z najlepszych sposobów przetestowania rozwiązania jest wdrożenie go na małą skalę i monitorowanie, co się stanie. Na przykład, jeśli proces produkcyjny obejmuje wiele ogniw, rozwiązanie można wdrożyć w pojedynczej komórce, a następnie zmierzyć uzyskane wyniki. Jeśli rozwiązanie sprawdzi się w jednej komórce, można je następnie wdrożyć we wszystkich komórkach.

Wdrażaj stałe działania naprawcze

Gdy rozwiązanie zostanie zweryfikowane, czyli udowodnione, że wyeliminuje pierwotną przyczynę bez tworzenia nowych problemów, można je w pełni wdrożyć poprzez podjęcie trwałych działań.

Aby skutecznie wdrożyć trwałą zmianę, konieczne jest zaplanowanie sposobu, w jaki zmiana zostanie wdrożona. Plan projektu powinien obejmować: sposób, w jaki zmiana zostanie zakomunikowana wszystkim zaangażowanym osobom, jakie działania należy podjąć oraz sposób monitorowania zmiany.

Zapobiegnij ponownemu wystąpieniu podobnego problemu

Kompletne rozwiązanie problemów oznacza zapobieganie ich ponownemu wystąpieniu. Zatem zgodnie z metodą 8D należy wdrożyć środki zapobiegawcze, aby zapobiec ponownemu wystąpieniu problemu, co obejmuje przegląd procesów zarządzania, procedur operacyjnych i podręczników szkoleniowych w celu zapewnienia stosowania najlepszych praktyk.

Na tym etapie organizacje powinny rozważyć działania obejmujące aktualizację pytań audytu procesu i regularne porównywanie ich z działaniami naprawczymi w celu zmniejszenia ryzyka w innych procesach.

Szeroko stosowaną metodą zapobiegania problemom jest poka-yoke, jednak w niektórych przypadkach zastosowanie tej metodologii może być trudne. Możesz zobaczyć, czym jest poka-yoke, klikając poniższy link:

Doceniaj wysiłki zespołu

Dostrzeżenie osiągnięć zespołu jest ostatnim krokiem metody 8D. Może to być tak proste, jak „dziękuję”, ale powinno być zrobione w taki sposób, aby inni w Twojej organizacji wiedzieli, co zostało zrobione. Zwiększa to satysfakcję i motywację osób, które były częścią zespołu i ciężko pracowały, aby znaleźć rozwiązanie problemu.

Powszechnym sposobem podziękowania jest artykuł w biuletynie firmowym lub baner na tablicach ogłoszeń placówki. Upewnij się, że wszyscy członkowie zespołu mają imiona i nazwiska, aby każdy mógł zostać rozpoznany jako członek zespołu.

Przykład metody 8D

Po zapoznaniu się z teorią metody 8D, zobaczymy przykład zastosowania metody 8D do rozwiązania problemu jakościowego przedsiębiorstwa przemysłowego.

Pewna organizacja otrzymała skargi od klientów dotyczące kurczenia się części samochodowej. Zarząd wymagał dogłębnej analizy w oparciu o metodologię rozwiązywania problemów 8D. Wysłany raport 8D brzmiał następująco:

- D1: Tworzony jest zespół składający się z członków zespołu zakupowego, lidera zespołu i menadżera.

- D2: Do opisu problemu wykorzystywana jest skarga klienta. Problem rozwiązuje się poprzez udzielenie odpowiedzi na następujące pytania:

- Jaka jest skarga? Skurcz w zlewie.

- Kiedy to się stało? W ostatniej partii.

- Dlaczego się to stało? Z powodu wady w polu wejściowym.

- Kto zgłosił problem? Klient końcowy.

- O jaką produkcję chodzi? 2% całkowitej produkcji.

- D3: W ramach środka powstrzymującego zespół postanawia wstrzymać wysyłkę i natychmiast oddzielić dobre części.

- D4: Aby zidentyfikować pierwotną przyczynę, zespół stosuje metodologię 5 powodów:

- Dlaczego narzekali? Przez skurcz w strefie wejściowej.

- Dlaczego w strefie wejściowej nastąpiło zwężenie? Ponieważ zastosowano wysokie temperatury odlewania.

- Dlaczego zastosowano wysokie temperatury odlewania? Ponieważ odczyt pirometru był nieprawidłowy.

- Dlaczego odczyt pirometru był nieprawidłowy? Ponieważ nie sprawdzono stanu pirometru.

- Dlaczego nie sprawdzono pirometru? Stwierdzono, że podstawową przyczyną problemu jest zły stan pirometru.

- D5: W ramach stałego planu naprawczego sugeruje się, aby osoba nadzorująca konserwację okresowo sprawdzała pirometr.

- D6: Wdrażane są stałe działania naprawcze i planowane są cotygodniowe kontrole.

- D7: Okresowa kontrola i właściwa konserwacja pirometrów to działania zapobiegające ponownemu wystąpieniu problemu.

- D8: Uznaje się wysiłek zespołowy. Menedżerowi i zespołowi należą się pochwały za rozwiązanie problemu.

Kiedy zastosować metodę 8D?

Zazwyczaj metodę rozwiązywania problemów 8D stosuje się, gdy zachodzi jedna z następujących sytuacji:

- W przypadku wykrycia problemów związanych z bezpieczeństwem lub niezgodnych z jakimikolwiek przepisami lub zasadami.

- Kiedy otrzymane zostaną skargi klientów. W poprzedniej sekcji można zobaczyć przykład implementacji metody 8D w tym przypadku.

- Po otrzymaniu alertów wskazujących, że wskaźnik awaryjności produktu jest wyższy niż oczekiwano.

- Kiedy produkty często nie przechodzą wewnętrznych testów jakości, wyrzuca się zbyt wiele jednostek lub wydajność produktu lub usługi jest bardzo niska.

Zalety metody 8D

Wdrożenie metody 8D w zarządzaniu jakością ma następujące zalety:

- Zapewnia prostą procedurę rozwiązywania problemu i znajdowania jego pierwotnej przyczyny.

- Pomaga to w znalezieniu rozwiązania problemu i skutecznym jego wdrożeniu, aby problem nie pojawił się ponownie.

- Ułatwia to znalezienie systemów sterowania, które nie wykryły problemu i dlatego wymagają ulepszenia.

- Logicznie rzecz biorąc, poprawia to jakość produktu lub usługi, co pośrednio prowadzi do większego zadowolenia klienta.

- Zachęca to do pracy zespołowej, ponieważ pracownicy tworzący zespół muszą współpracować, aby rozwiązać problem.